צפיות:0 מְחַבֵּר:עורך אתרים זמן פרסום: 2026-01-09 מָקוֹר:אֲתַר

בחירת קו ייצור SMT לייצור אלקטרוניקה לרכב אינה נועדה לבנות את הקו המהיר ביותר ברצפת החנות. מדובר בהפחתת סיכון ייצור לטווח ארוך והבטחת ביצועים יציבים וניתנים לשחזור לאורך שנים של ייצור. האלקטרוניקה לרכב חייבת לפעול בצורה אמינה תחת רעידות, טמפרטורה קיצונית וחיי שירות ארוכים, מה שמציב דרישות גבוהות בהרבה ליציבות התהליך, עקיבות ובקרה. תקנים כגון IATF 16949 מחזקים מציאות זו על ידי מתן עדיפות למניעת פגמים, מעקב אחר נתונים ומערכות ייצור מוכנות לביקורת במקום רווחי תפוקה לטווח קצר.

עבור יצרנים המעריכים או משדרגים קו ייצור SMT, הבנת ההבדלים הללו היא הצעד הקריטי הראשון. לא ניתן לגשת לאלקטרוניקה לרכב באותו אופן כמו מוצרי צריכה או תעשייתיים כלליים, מכיוון שהציפיות לעמידות, עקביות ואחריות גבוהות יותר באופן מהותי. לפני שנדון בבחירת ציוד או בתצורת קו, חיוני לבחון תחילה את דרישות הייצור הייחודיות שמגדירות את ייצור האלקטרוניקה לרכב ומעצבות כל החלטה בתהליך במורד הזרם.

מודולים אלקטרוניים לרכב צפויים להישאר בשירות למשך 10 עד 15 שנים, לפעמים אפילו יותר. בניגוד לאלקטרוניקה צריכה, אין מקום לירידה הדרגתית בביצועים או לכשלים בתחילת החיים. מפרק הלחמה שמתפקד היטב במהלך בדיקה ראשונית אך נסחף לאחר שנים של לחץ תרמי עלול להפוך לסיכון בטיחותי רציני.

מסיבה זו, יצרני הרכב חייבים להתמקד בקווי ייצור SMT המספקים תוצאות עקביות לאורך אלפי שעות פעילות. תצורות ציוד המותאמות רק לתפוקה קצרת טווח עשויות להיראות יעילות בהתחלה, אך הן מציגות לרוב סחיפה, שונות וחוסר יציבות תחזוקה לטווח ארוך שאינם מקובלים בייצור רכב.

מוצרי אלקטרוניקה לרכב פועלים בכמה מהסביבות הקשות ביותר מבין כל המוצרים האלקטרוניים. טמפרטורות קיצוניות הנעות בין -40 מעלות צלזיוס עד +125 מעלות צלזיוס, רטט מתמשך, חשיפה ללחות ורכיבה תרמית חוזרת על אופניים גורמים ללחץ קבוע על מפרקי הלחמה ומכלולי PCB.

אם תהליכי SMT אינם מבוקרים בצורה הדוקה, מתחים אלו יכולים להוביל לכשלים נפוצים ארוכי טווח כגון סדקי הלחמה, פתיחה או חולשות הקשורות לריק. קו SMT בדרגת רכב חייב אפוא להבטיח יצירת מפרק הלחמה חזק באמצעות הדפסה יציבה של משחת הלחמה, מיקום מדויק ותנאי זרימה חוזרת עקבית ביותר. גורמים אלה קובעים באופן ישיר אם מוצר ישרוד שנים של תפעול רכב בעולם האמיתי.

בייצור אלקטרוניקה לרכב, עקיבות היא לא שיטה מומלצת - זו דרישה. תקנים כגון IATF 16949 דורשים נראות מלאה של חומרים, תהליכים ותוצאות בדיקה כדי לאפשר ניתוח מהיר והכלה של סיבות השורש במקרה של בעיות בשטח.

כל PCB חייב להיות מקושר לאצוות הדבקת הלחמה שלו, מגרש הרכיבים, פרמטרי התהליך ונתוני הבדיקה שלו. קווי ייצור SMT ללא רישום נתונים משולבים ויכולות SPC לא רק מגבירים את סיכון האיכות, אלא גם מתקשים לעבור ביקורת לקוחות. לאורך זמן, חוסר העקיבות מעלה משמעותית את העלות וההשפעה של ריקולים, מה שהופך אותו לאחד מגורמי הבחירה הקריטיים ביותר בעת תכנון קו SMT לרכב.

בייצור אלקטרוניקה לרכב, מהירות מיקום גבוהה יותר אינה מתורגמת אוטומטית לפרודוקטיביות גבוהה יותר. קווי SMT מהירים במיוחד פועלים לרוב קרוב יותר למגבלות התהליך שלהם, כאשר שינויים קטנים במיקום, הדפסה או בקרה תרמית יכולים להצטבר לאורך זמן. וריאציות עדינות אלו עשויות לעבור בדיקות ראשוניות אך מאוחר יותר להתבטא ככשלים בשטח לאחר שנים של פעולה, מה שמדגיש מדוע אסטרטגיות אוטומציה בפריון קו SMT חייבות להתמקד ביציבות ולא במהירות גולמית.

עבור יישומי רכב, ציוד במהירות בינונית עד גבוהה עם חלונות תהליך מבוקרים היטב מספק בדרך כלל תוצאות טובות בהרבה לטווח ארוך. על ידי פעולה בשוליים יציבים ולא בקצה הביצועים, היצרנים מפחיתים את השונות, מפשטים את בקרת התהליך ומפחיתים משמעותית את הסיכון לפגמים סמויים.

בעת בחירת ציוד SMT לאלקטרוניקה לרכב, החזרה חשובה יותר ממפרטי שיא. מדדי ביצועים מרכזיים כוללים דיוק מיקום יציב, נפח עקבי של משחת הלחמה ופרופילים תרמיים אחידים לאורך תקופות ייצור ממושכות.

חשוב מכך, הציוד חייב לשמור על יכולות אלו לאורך זמן. יצרני רכב צריכים להסתכל מעבר לערכי גליון הנתונים ולהתמקד ביציבות מוכחת לטווח ארוך. מכונות שיכולות לשמור על ביצועי תהליך לאחר אלפי שעות עבודה, עם כיול מחדש מינימלי והתנהגות סחיפה צפויה, מספקות בסיס חזק הרבה יותר לייצור בדרגת רכב.

קו SMT רכב מתוכנן היטב מאזן בין קיבולת הפלט לחוסן בכל שלב בתהליך. זה כולל בדרך כלל הדפסה יציבה של משחת הלחמה, מיקום אמין במהירות בינונית, הלחמת זרימה חוזרת הדומיננטית בהסעה ובדיקה מקיפה בשורה.

במקום לייעל כל מכונה באופן עצמאי, יצרנים מצליחים מעצבים את הקו כמערכת משולבת. המטרה היא לא אופטימיזציה של תפוקה לטווח קצר, אלא שמירה על יכולת תהליכים גבוהה וניתנת לחזרה לאורך שנים של ייצור, גם כשהמוצרים, הנפחים ותנאי ההפעלה מתפתחים.

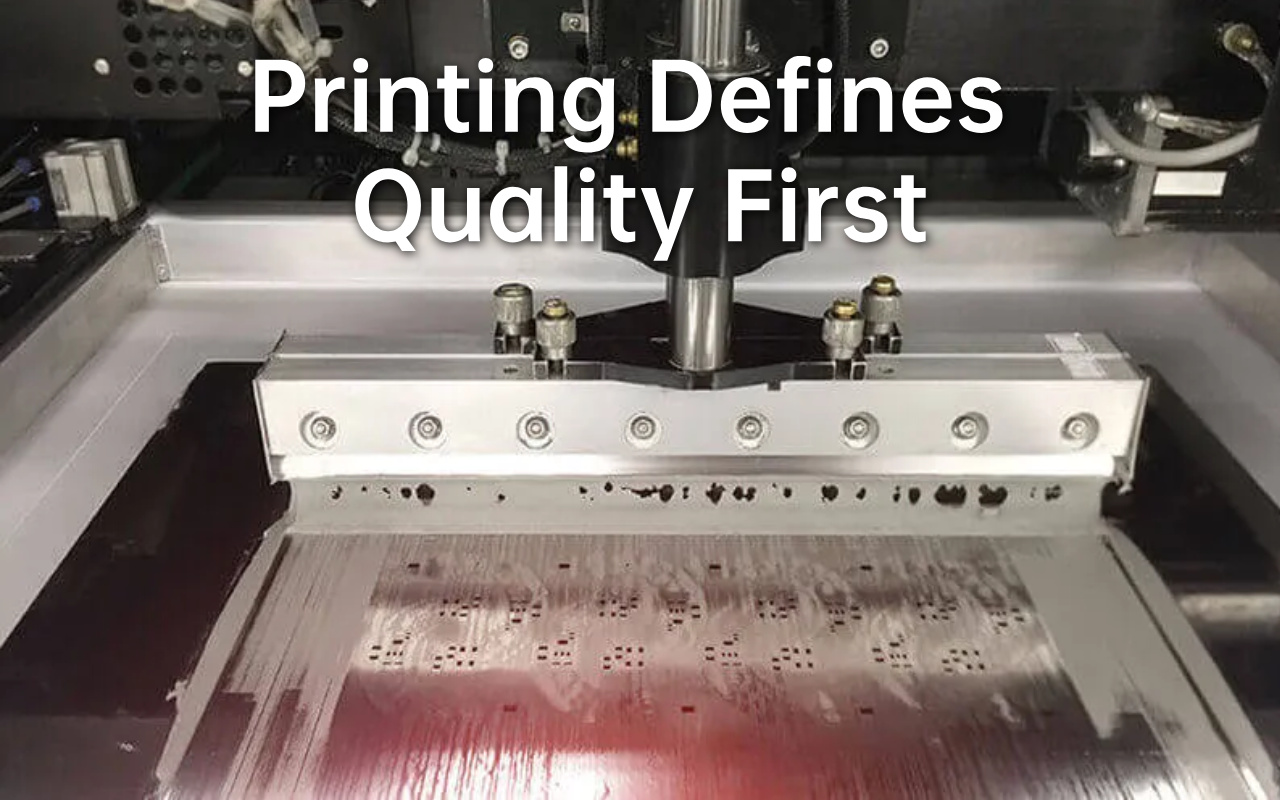

בייצור אלקטרוניקה לרכב, בעיות אמינות רבות ארוכות טווח ניתן לייחס לשינויי הדפסה של משחת הלחמה. נפח הלחמה לא עקבי או חוסר יישור בשלב זה מוביל לרוב לחיבורי הלחמה חלשים, חללים או הרטבה לא אחידה שקשה לזהות בהמשך התהליך.

מדפסות סטנסיל מודרניות המיועדות ליישומי רכב מדגישות שליטה בלולאה סגורה, יישור מדויק וויסות לחץ יציב. שמירה על עקביות נפח הלחמה הדוק היא קריטית במיוחד עבור רכיבים בעלי גובה דק והתקני BGA הנפוצים בשימוש במודולי בקרת רכב.

ביצועי השבלונות ממלאים תפקיד מרכזי בשמירה על יציבות ההדפסה במהלך ריצות ייצור ארוכות. עיצוב צמצם אופטימלי וטיפולי פני השטח עוזרים להפחית את הידבקות משחת הלחמה וסיכוני גישור, במיוחד בעת הדפסת מאפיינים עדינים.

לא פחות חשוב הוא ניקוי שבלונות עקבי. ניקוי אוטומטי מתחת לשבלונות במרווחי זמן מוגדרים מונע הצטברות הדבקה הדרגתית שעלולה להוביל לחוסר משקעים או קצר חשמלי לאורך זמן. בייצור רכב, תחזוקת שבלונות ממושמעת היא אמצעי מניעה המגן הן על התפוקה והן על אמינות המוצר לטווח ארוך.

בקרת תהליכים סטטיסטית חיונית לניהול הדפסת משחת הלחמה בקווי SMT לרכב. על ידי ניטור רציף של פרמטרים מרכזיים כגון גובה הלחמה, נפח ושטח, מערכות SPC מספקות אזהרה מוקדמת על סחף תהליך לפני שהפגמים מגיעים לשלבים במורד הזרם.

גישה פרואקטיבית זו מאפשרת לתזמן התאמות תחזוקה ותהליכים בהתבסס על נתונים ולא אירועי כשל. כתוצאה מכך, יצרנים יכולים לשמור על איכות פלט יציבה בקמפיינים מורחבים של ייצור תוך מזעור זמן השבתה וגרוטאות בלתי צפויות.

קווי SMT לרכב פועלים לעתים קרובות תחת שילוב ייחודי של דרישות: אותו מודול בקרה עשוי להיות מיוצר ברציפות במשך שנים, בעוד עדכוני עיצוב תקופתיים או דגמי גרסה מוצגים לאורך הדרך. דפוס ייצור זה מציב דרישות גבוהות הן לגמישות והן ליציבות לטווח ארוך.

מכונות בחירה ומקום המשמשות באלקטרוניקה לרכב חייבות לתמוך בהחלפות מהירים ואמינות מבלי לשבש תהליכים מאומתים. יחד עם זאת, עליהם לשמור על דיוק המיקום במהלך פעולה ממושכת, ללא הפרעה הנמשכת שבועות או חודשים, ללא כיול מחדש תכוף. מכונות שמתפקדות היטב רק במהלך ריצות ייצור קצרות מתקשות לעתים קרובות לשמור על עקביות בתנאים ארוכי טווח אלו.

שינויים בתוכנית בייצור רכב אינם מוגבלים להחלפת מוצרים. לעתים קרובות הם כוללים החלפות רכיבים, שינויים בחבילות או עדכוני ספקים המונעים על ידי ניהול מחזור חיים ארוך. כל שינוי מציג סיכון פוטנציאלי אם ביצועי המזון, זיהוי הראייה או התנהגות האיסוף אינם יציבים לחלוטין.

מכונות איסוף והצבה בדרגת רכב מסתמכות על מערכות הזנה חזקות, דיוק אינדקס שניתן לחזור עליהן ואלגוריתמי ראייה בוגרים כדי להבטיח איסוף ומיקום עקביים על פני מגוון רחב של רכיבים. זה כולל מכשירים הרגישים ללחות, רכיבים בעלי גובה דק וחלקים מזדמנים בצורה מוזרה. ביצועי מעבר יציבים מפחיתים שגיאות הגדרה ומונעים הצגת שינויים במהלך התאמות שגרתיות אחרת.

בייצור אלקטרוניקה לרכב, יש להעריך את דיוק המיקום יחד עם יכולת החזרה לאורך זמן. מכונה שעומדת ביעדי דיוק רק מיד לאחר הכיול עשויה עדיין להוות סיכון לטווח ארוך אם בלאי חרירים, סחיפה מכנית או שינוי ראש אינם נשלטים היטב.

יישומי SMT לרכב דורשים בדרך כלל ביצועי מיקום שנשארים יציבים לאורך תקופות ייצור ממושכות. התנהגות מיקום עקבית עוזרת למנוע בעיות כגון רכיבים מוטים, פילטים לא אחידים של הלחמה או מצבה, כל אלה יכולים להפחית את ההתנגדות לרעידות ואת אמינות המפרק לטווח ארוך. עבור יצרני רכב, בקרת מיקום צפויה היא תורם מרכזי לשמירה על שלמות המוצר לאורך חיי השירות של הרכב.

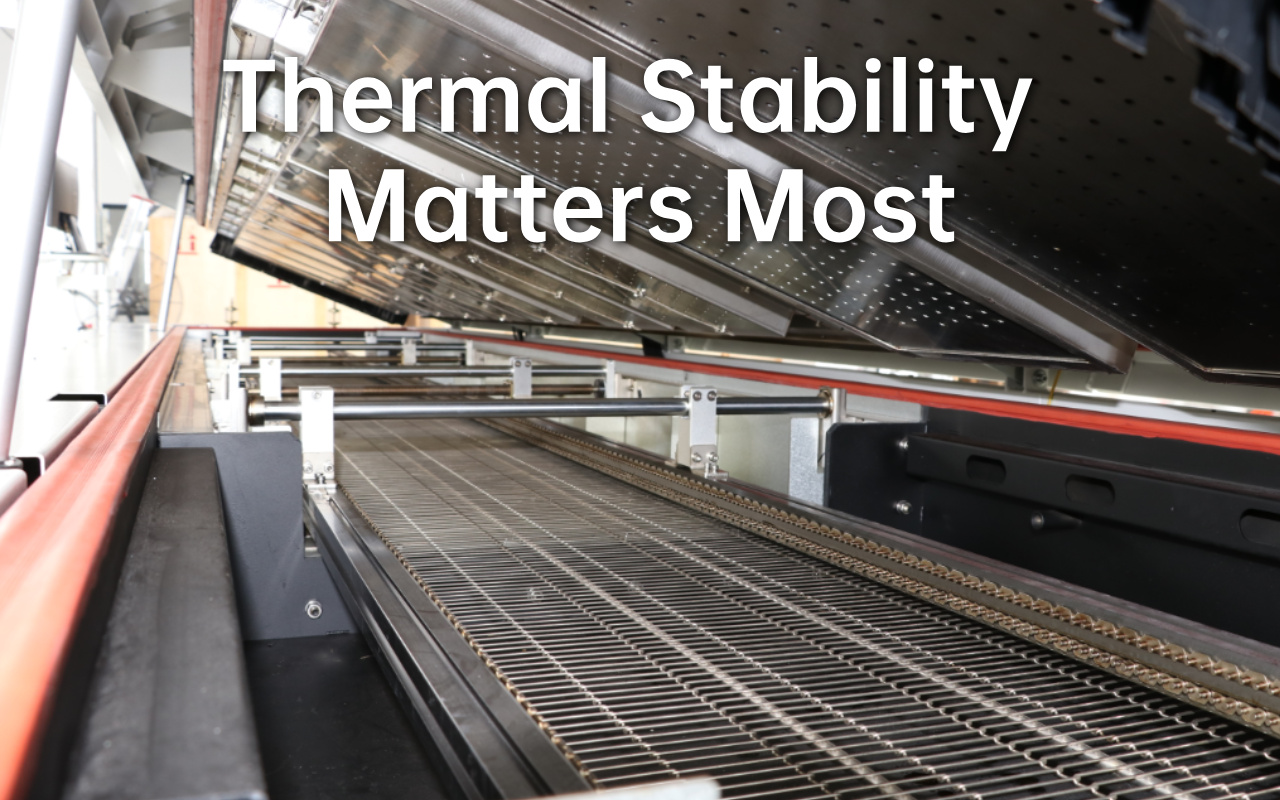

בייצור אלקטרוניקה לרכב, יותר אזורי חימום אינם מביאים אוטומטית לאיכות הלחמה טובה יותר. מה שבאמת חשוב הוא באיזו מידה ניתן לשלוט בטמפרטורה ובאופן אחיד של חום מופץ על פני כל ה-PCB.

לוחות רכב גדולים מכילים לעתים קרובות צפיפות רכיבים מעורבת והפצות נחושת. ללא בקרה תרמית אחידה, הפרשי טמפרטורות מופרזים עלולים לגרום לעיוות לוח, הרטבה לא מלאה של הלחמה או רכיבים לחוצים יתר על המידה. מערכות זרימה חוזרת של SMT המיועדות ליישומי רכב מתמקדות בבקרת PID הדוקה והסעה יציבה כדי לשמור על שינויים בטמפרטורה נמוכה על פני הלוח, מה שמבטיח יצירת מפרק הלחמה עקבית.

דיוק תרמי לטווח קצר הוא רק חלק מהמשוואה. ייצור אלקטרוניקה לרכב דורש תנורי זרימה חוזרת השומרים על ביצועים תרמיים יציבים לאורך שנים של פעולה רציפה.

עיצובי מפוחים חזקים, תנורי חימום אמינים ומערכות זרימת אוויר מאוזנות מסייעים במניעת סחף הדרגתי של הפרופיל שעלול להיעלם מעיניו במהלך הייצור היומיומי אך פוגע באיטיות באיכות מפרק ההלחמה. עקביות תרמית ארוכת טווח מפחיתה את הצורך ביצירת פרופילים מחדש תכופים ומפחיתה את הסיכון לפגמי הלחמה סמויים שיופיעו מאוחר במחזור חיי המוצר.

מפרקי הלחמה באלקטרוניקה לרכב חייבים לשרוד אלפי מחזורים תרמיים במהלך פעולת הרכב. פרופילים לא תקינים של זרימה חוזרת יכולים להאיץ את צמיחת התרכובות הבין-מתכתיות או להכניס מתח פנימי, מה שמגביר את הסיכון לסדקים לאורך זמן.

פרופילי זרימה חוזרת מותאמים היטב מדגישים קצבי רמפה מבוקרים, זמן טבילה מספק ותנאי קירור יציבים. פרמטרים אלה פועלים יחד כדי לייצר חיבורי הלחמה חזקים מבחינה מכנית השומרים על שלמות לאורך חיי שירות ארוכים, אפילו בתנאי הפעלה קשים.

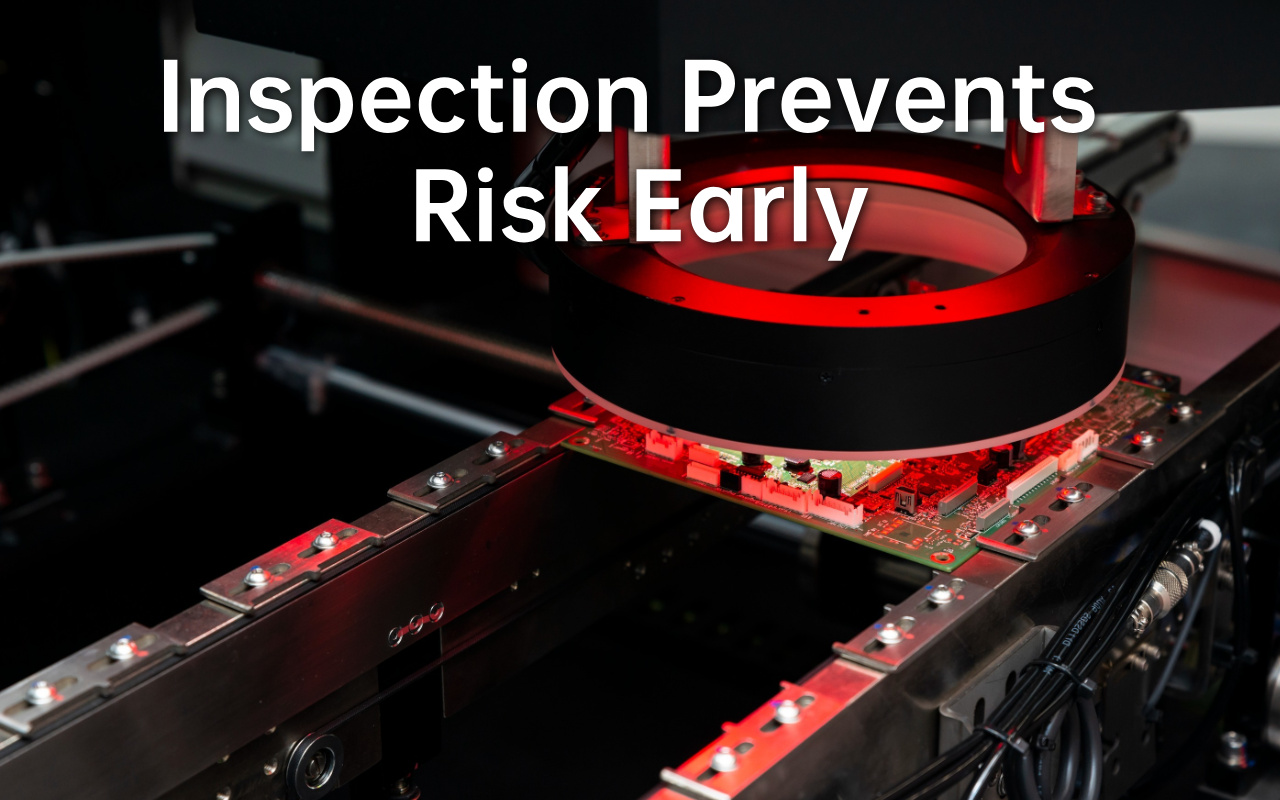

בייצור SMT לרכב, SPI ממלא תפקיד מונע במקום לשמש כנקודת ביקורת פשוטה. על ידי מדידת נפח, גובה ושטח של משחת הלחמה בתלת מימד, מערכות SPI מזהות וריאציות הדפסה לפני הנחת רכיבים.

זיהוי מוקדם של סחף הדפסה מאפשר לנקוט פעולה מתקנת במעלה הזרם, ולמנוע פגמים להתפשט בשאר הקו. גישה פרואקטיבית זו מפחיתה עיבוד חוזר, מגנה על התפוקה ומייצבת ביצועי ייצור לטווח ארוך.

מערכות AOI בייצור אלקטרוניקה לרכב אינן מוגבלות לזיהוי פגמים. הם פועלים ככלי ניטור רציפים המאמתים את דיוק המיקום, הקוטביות, מראה ההלחמה ונוכחות הרכיבים תוך איסוף נתוני תהליך יקרי ערך.

על ידי קישור תוצאות בדיקה למספרי לוח בודדים, AOI מאפשר מעקב מפורט וניתוח מגמות. נראות מונעת נתונים זו תומכת בניתוח מהיר יותר של סיבות שורש ומשפרת את קבלת ההחלטות בתהליך על פני ריצות ייצור ממושכות.

עקיבות היא דרישה בסיסית בייצור אלקטרוניקה לרכב. איסוף נתונים משולב על פני SPI, AOI וציוד תהליך מבטיח שניתן לאתר כל PCB אל החומרים, פרמטרי התהליך והיסטוריית הבדיקה שלו.

כאשר נתוני בדיקה וייצור מאוחדים באמצעות MES או מערכות נתונים ברמת קו, היצרנים מקבלים רשומות מוכנות לביקורת התומכות בציות ל-IATF ובפעולות בלימה מהירות. רמה זו של מעקב לא רק מספקת את דרישות הלקוח והרגולציה, אלא גם מפחיתה משמעותית את העלות וההשפעה של תקריות איכות.

תוכניות אלקטרוניקה לרכב לעתים נדירות נשארות סטטיות. פלטפורמות רכב חדשות, לוגיקת בקרה מתוקנת והחלפות רכיבים דורשות לעתים קרובות שינויים בגודל PCB, עדכוני פריסה או סוגי חבילות חדשים. קו ייצור SMT המיועד רק למוצרים נוכחיים יכול להפוך במהירות לאילוץ ולא לנכס.

ארכיטקטורות קו גמישות המבוססות על ציוד מודולרי, מסועים מתכווננים ופלטפורמות תוכנה ניתנות להרחבה מאפשרות ליצרנים להסתגל לעיצובי PCB חדשים ללא השקעה מחדש גדולה. גישה זו מגנה על השקעת הון ארוכת טווח תוך תמיכה בהתפתחות מתמשכת של המוצר, שחשובה במיוחד בתוכניות אלקטרוניקה לרכב ו-EV עם עדכוני עיצוב תכופים.

מודולים אלקטרוניים רבים לרכב דורשים הגנה נוספת מעבר למכלול SMT סטנדרטי. ציפוי קונפורמי, הלחמה סלקטיבית ועציצים משמשים בדרך כלל כדי לשפר את העמידות בפני לחות, רעידות ולחץ סביבתי.

בעת תכנון קו SMT, הפריסה הפיזית וזרימת החומר צריכים לחזות את התהליכים במורד הזרם מההתחלה. במספר פרויקטים של רכבים ורכבי אנרגיה חדשים, כולל יישומי טעינת EV ויישומי חשמל, ICT תמכה בלקוחות על ידי שילוב קווי SMT עם קווי ציפוי PCBA ייעודיים , הבטחת העברת לוח חלקה, אשפרה יציבה ואיכות עקבית מבלי להפריע לייצור במעלה הזרם. תכנון מוקדם של הרחבות אלה מונע שינויים יקרים בקו מאוחר יותר.

היקפי ייצור הרכב גדלים לעתים קרובות בהדרגה ולא בבת אחת. קו SMT חייב אפוא לתמוך בהגדלת קיבולת מבלי לפגוע ביציבות התהליך או לדרוש עיצוב מחדש מלא.

מסועי חוצץ, איזון קווים אינטליגנטי ואפשרויות תהליכים מקבילים מאפשרים להגדיל את התפוקה תוך שמירה על איכות עקבית. קווים שתוכננו עם נקודות הרחבה מבוקרות מאפשרים ליצרנים להגיב לגידול בביקוש תוך שמירה על אותם תנאי תהליך מאומתים בהם השתמשו במהלך ההסמכה הראשונית.

שלב ההתגברות הוא אחד השלבים הקריטיים ביותר בייצור אלקטרוניקה לרכב. החלטות התקנה ראשוניות משפיעות ישירות על תשואה, יציבות וביצועי ביקורת לטווח ארוך.

אימות תהליכים מובנה, כולל אופטימיזציה מבוקרת של פרמטרים וניסויים מתועדים, עוזר לבסס חלונות הפעלה יציבים מוקדם. בפרויקטים של SMT לרכב הנתמכים על ידי I.CT , פעילויות הגברת מתמקדות בדרך כלל בבניית תהליכים ניתנים לחזרה, מגובי נתונים במקום לדחוף לתפוקה מקסימלית מיידית, הפחתת פגמים בתחילת החיים ושונות ארוכת טווח.

אפילו ציוד SMT המתקדם ביותר תלוי בפעולה אנושית עקבית. תיעוד ברור, נהלים סטנדרטיים והדרכה מקיפה מפחיתים את השונות הנגרמת כתוצאה מתחלופת מפעיל או שינויי משמרות.

תוכניות הכשרה אפקטיביות מבטיחות שהמפעילים יבינו לא רק כיצד להפעיל את הקו, אלא גם מדוע חשובים פרמטרים ובדיקות ספציפיות. הבנה משותפת זו מקצרת את זמן פתרון הבעיות ועוזרת לשמור על ייצור יציב בתוכניות רכב מורחבות.

ייצור אלקטרוניקה לרכב מציב דרישות גבוהות להיענות ועומק טכני כאשר מתעוררות בעיות. צוותי תמיכה מקומיים בעלי ניסיון בפרויקטי רכב יכולים לצמצם משמעותית את זמן ההשבתה ולמנוע סטיות תהליכים קלות להסלים לאירועים איכותיים יותר.

מעבר לאספקת ציוד, שותפים ארוכי טווח שמבינים תקני רכב, אימות תהליכים ואינטגרציה ברמת המערכת מספקים ערך מתמשך. באמצעות תמיכה באתר ושיתוף פעולה מבוסס פרויקטים, ICT עבדה בשיתוף פעולה הדוק עם יצרני רכבים ואלקטרוניקה EV כדי לבנות קווי ייצור SMT שיישארו יציבים, תואמים וניתנים להרחבה לאורך כל חייהם התפעוליים.

פרויקטי SMT לרכב בעולם האמיתי מראים באופן עקבי שיציבות הקו ושילוב המערכת חשובים יותר מביצועי מכונה בודדת. ייצור אלקטרוניקה לרכב כרוך לא רק בהרכבת SMT, אלא גם בתהליכים במורד הזרם כגון אופטימיזציה של זרימה חוזרת, ציפוי קונפורמי ועקיבות מונעת נתונים.

במספר רב של פרויקטים הקשורים לרכב ול-EV, ICT תמכה בלקוחות בקווי ייצור מלאים של SMT, כולל פתרונות הלחמה חוזרת , לקווי ציפוי PCBA אלקטרוניים לרכב עבור NEV שלוש מערכות חשמליות , ופתרונות מפעל חכמים לייצור ערימות טעינה של EV . פרויקטים אלו מוכיחים שהצלחה נובעת מהתייחסות לקו הייצור כמערכת משולבת ולא כאוסף של מכונות עצמאיות.

ניתן לאתר בעיות רבות שנצפו בייצור SMT לרכב להחלטות עיצוב מוקדמות. ציון יתר של מהירות ההצבה תוך הזנחת יציבות התהליך מגביר לעתים קרובות את השונות ואת עומס התחזוקה. באופן דומה, הערכת חסר של דרישות המעקב מובילה לשינויים חוזרים יקרים כאשר הביקורת או דרישות הלקוחות עולות.

טעות נפוצה נוספת היא בחירת ספקי ציוד ללא ניסיון מוכח בייצור רכב. בעוד שמכונות בודדות עשויות לעמוד במפרטים, חוסר הבנה ברמת המערכת מביא לעתים קרובות לפריסות לא יעילות, שילוב נתונים לא שלם ותקופות הגדלה ממושכות. בעיות אלו בדרך כלל עולות הרבה יותר לתיקון לאחר ההתקנה מאשר למנוע במהלך תכנון הקו.

ניסיון בייצור אלקטרוניקה לרכב מתגמל על פני ביצועים תיאורטיים. ספקים שמבינים את דרישות הרכב - מאימות תהליכים ותיעוד ועד בקרת סחיפה ארוכת טווח - נמצאים במיקום טוב יותר כדי להפחית סיכונים לאורך כל מחזור חיי המוצר.

במקום להתמקד רק במפרטי גליון נתונים, היצרנים נהנים יותר משותפים שיכולים לתרגם תקני רכב למערכות ייצור מעשיות וניתנות לשחזור. גישה מונעת ניסיון זו מספקת יציבות לא רק במהלך ההשקה הראשונית, אלא גם לאורך שנים של ייצור ועידכוני דגמים מתמשכים.

לא. בעוד שהאלקטרוניקה הצרכנית נהנית מהמהירות המרבית, ייצור הרכב נותן עדיפות לעקביות וגיוון נמוך. מכונות מהירות במיוחד יכולות להכניס שינויים במיקום המצטברים לבעיות אמינות תחת רטט ולחץ תרמי. מכונות מהירות בינוניות עם דיוק וחזרה מעולים מספקות לרוב תוצאות טובות יותר לטווח ארוך. לדוגמה, שמירה על דיוק מיקום של ±25 מיקרומטר בריצות רציפות מוכיחה את הערך יותר מאשר פרצים מזדמנים מעל 100,000 CPH. העיקרון הבסיסי: פגמים ברכב מופיעים לעתים קרובות לאחר שנים בשטח, לא במהלך בדיקות ראשוניות - מה שהופך את יציבות התהליך למדד הביצועים האמיתי.

IATF 16949 דורש מעקב מלא קדימה ואחורה כדי לאפשר בלימה מהירה אם מתעוררות בעיות בשטח. אצווה פגומה אחת עלולה להשפיע על אלפי כלי רכב, ולעורר ריקולים יקרים. מוצרי צריכה מתמודדים רק לעתים רחוקות עם בדיקה רגולטורית זו. העקיבות כוללת חלקי חומר, פרמטרים של תהליך, תמונות בדיקה ונתוני בדיקה המקושרים לכל מספר סידורי. בלעדיו, היצרנים אינם יכולים להוכיח בדיקת נאותות במהלך ביקורת או חקירות. יישום מעשי כולל אינטגרציה של MES על פני הדפסה, מיקום, זרימה חוזרת ובדיקה - יצירת רשומות מוכנות לביקורת באופן אוטומטי.

ספירת האזורים חשובה פחות מאחידות תרמית ודיוק בקרה. קווי רכב אמינים רבים משתמשים בתנורים של 8-10 אזורים עם עיצוב הסעה מעולה במקום 12+ אזורים. המטרה משיגה דלתא-T מתחת ל-5°C על פני לוחות גדולים תוך שמירה על יציבות הפרופיל לאורך שנים. תנורים בעלי 12 אזורים מעוצבים בצורה גרועה יכולים להיסחף יותר ממערכות 8 אזורים מתוחזקות היטב. התמקד ביעילות הסעה, אורך חיים של מפוח ויכולת כוונון PID במקום לספור אזורים.

לעיתים רחוקות ללא השקעה גדולה. קווי צרכנים חסרים לעתים קרובות את תשתית הנתונים, עומק הבדיקה ובקרות התהליך הנדרשות לתאימות IATF. התאמה מחדש של יכולת העקיבה, שדרוג למדפסות בדרגת רכב ואימות יציבות לטווח ארוך מתגלים יקרים ומפריעים. התחלת עם ציוד המסוגל לרכב מההתחלה מונעת מהמלכודות הללו ומספקת החזר ROI טוב יותר לאורך מחזור החיים הטיפוסי של המודול של 10+ שנים.

רוב מודולי הרכב דורשים ציפוי להגנה על הסביבה. תכנון שינוע, שטח וטיפול בחומרים לשילוב ציפוי מההתחלה מונע שינויים יקרים בקו מאוחר יותר. כמה קווים מודרניים משלבים תאי ציפוי סלקטיביים עם פונקציונליות של החזר תחתון, שיפור היעילות תוך שמירה על עקיבות - חשוב במיוחד עבור מערכות כוח NEV.