צפיות:0 מְחַבֵּר:Mark זמן פרסום: 2025-12-16 מָקוֹר:אֲתַר

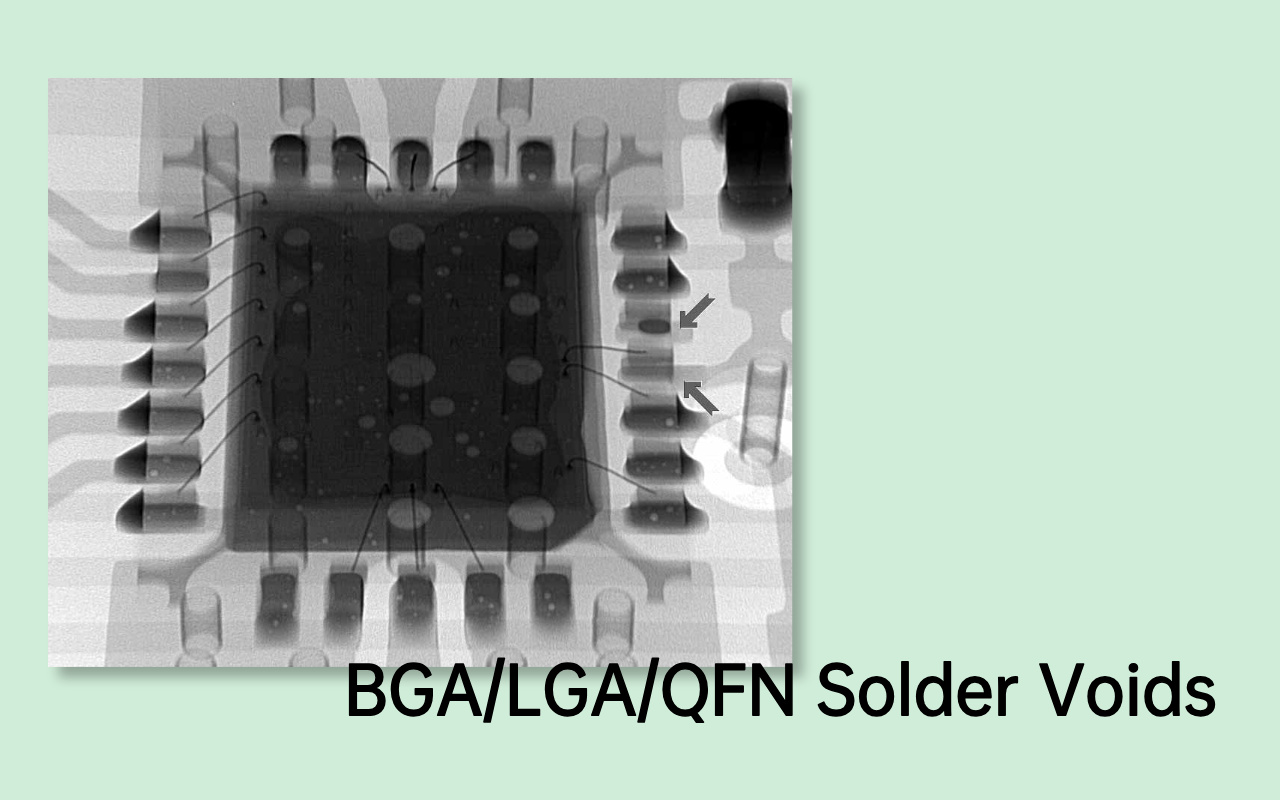

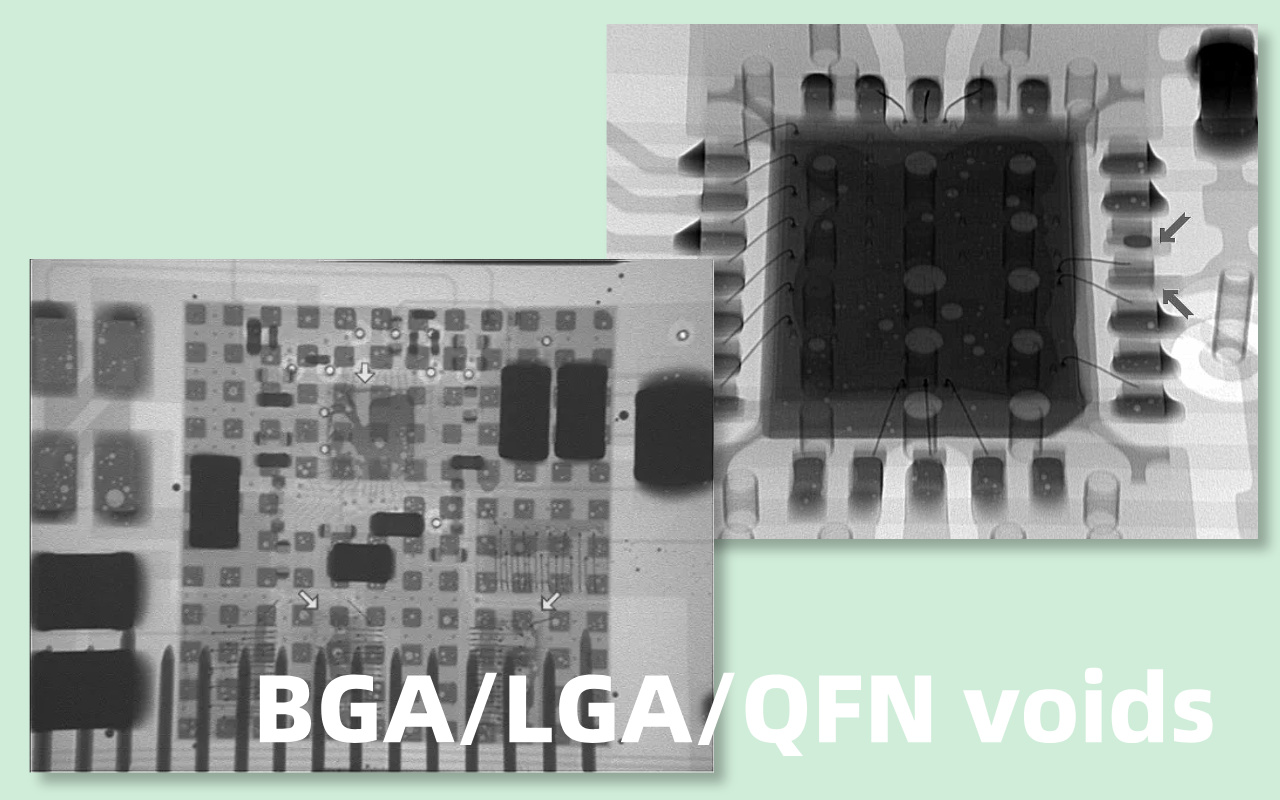

עיצובי PCBA מודרניים משלבים יותר ויותר רכיבים עם סיומת תחתית כמו חבילות BGA, QFN ו-LGA, כאשר מפרקי הלחמה מוסתרים לחלוטין מתחת לגוף המכשיר. מפרקים נסתרים אלו מהווים סיכון אמינות משמעותי מכיוון ששיטות בדיקה אופטית מסורתיות אינן יכולות לחדור לאריזה.

בדיקת רנטגן עבור PCBA הופכת חיונית במקרים אלה, מכיוון שהיא חושפת מבני הלחמה פנימיים ש-AOI פשוט לא יכול לראות. ללא אימות בקרני רנטגן, לוחות עשויים לעבור בדיקה סופית אך להיכשל בטרם עת בשטח עקב חללים, אי הרטבה או גישור שמעולם לא זוהו.

שינוי זה הפך את AOI לבדו לבלתי מספיק עבור יישומים בעלי אמינות גבוהה, ואילץ את היצרנים לאמץ אסטרטגיות בדיקה מרובדות המשלבות את שתי הטכנולוגיות.

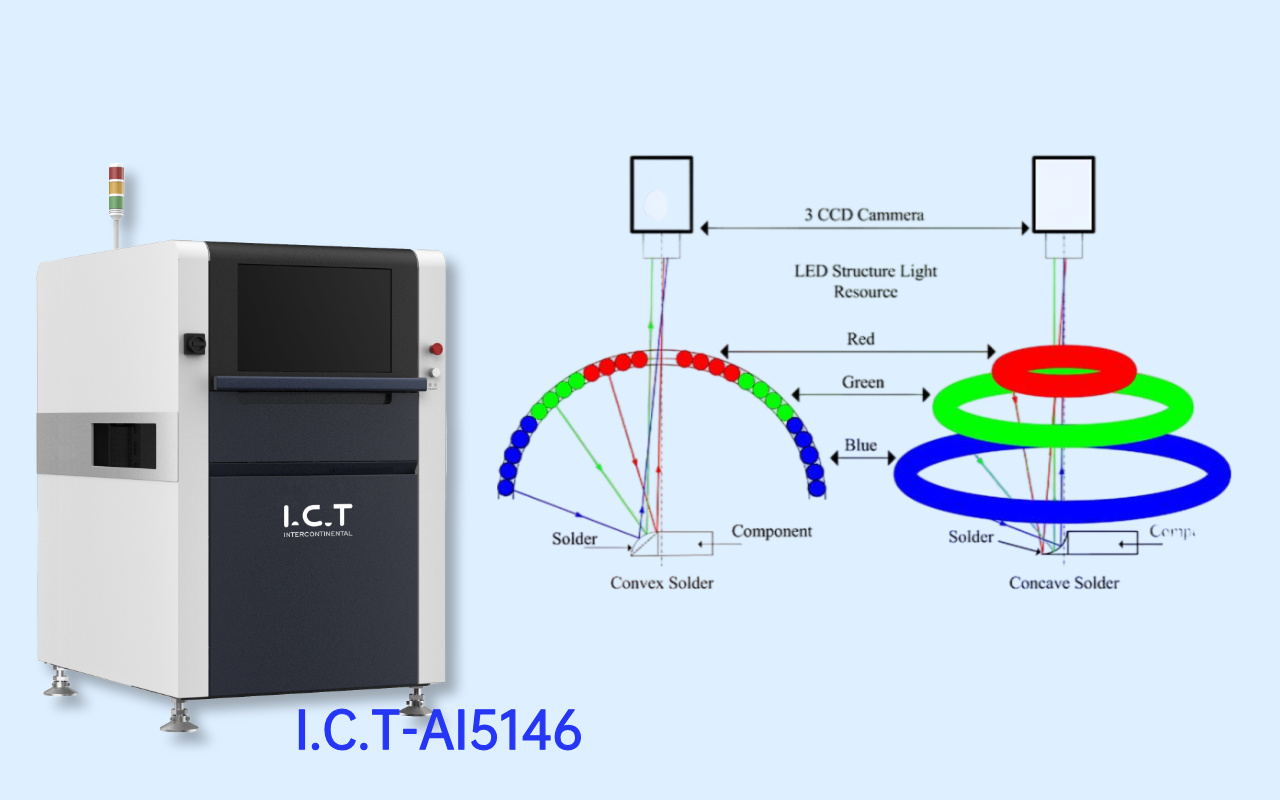

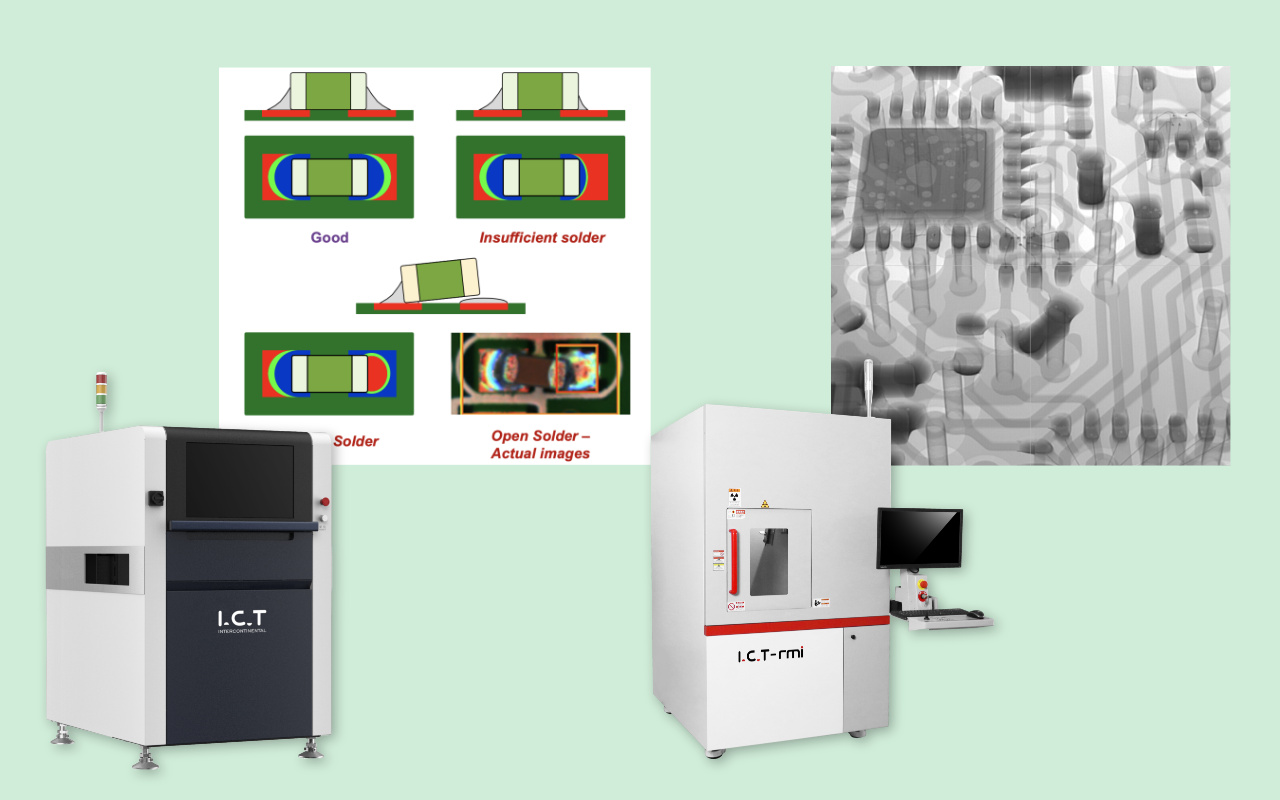

מערכות AOI ממוקמות בדרך כלל מיד לאחר הלחמה חוזרת בקווי SMT בנפח גבוה. הם משתמשים במצלמות ברזולוציה גבוהה ובמקורות אור LED בעלי זווית מרובים כדי ללכוד תמונות מפורטות של משטח הלוח בשניות.

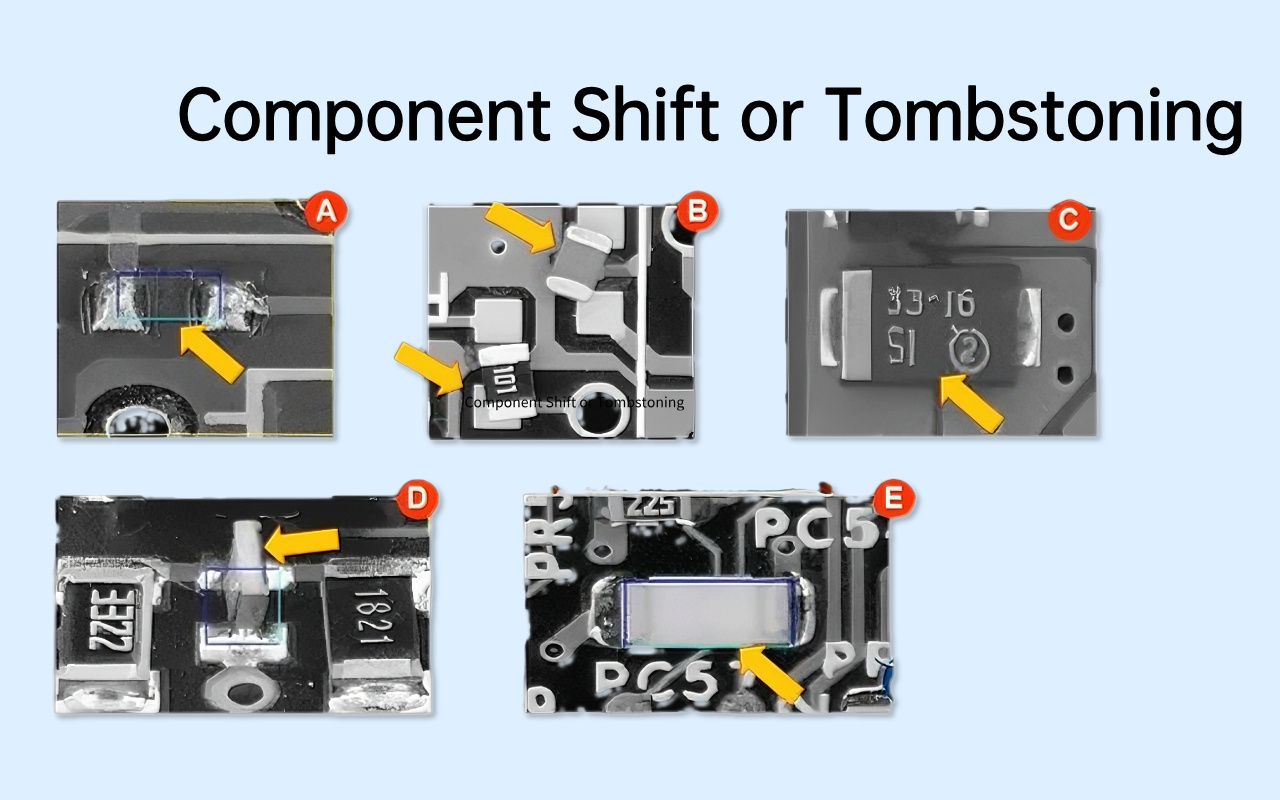

לאחר מכן, התוכנה משווה את התמונות הללו מול לוח התייחסות מוזהב או פרמטרים מתוכנתים כדי לסמן פגמים גלויים. זיהויים נפוצים כוללים חוסר יישור של רכיבים, מצבת מצבות, הלחמה לא מספקת או עודפת במפרקים חשופים וחלקים חסרים. מכיוון ש-AOI פועל בשורה במהירות קו, הוא מאפשר בדיקה של 100% מבלי להאט את הייצור.

לדוגמה, מערכות כמו I.CT-AI5146 יכולות לעבד לוחות בקצבים העולה על 100 ס'מ לשנייה תוך שמירה על רזולוציה תת-מיקרונית על תכונות פני השטח. זה הופך את AOI לחיוני עבור משוב מהיר ועיבוד מיידי מחדש של בעיות ברורות.

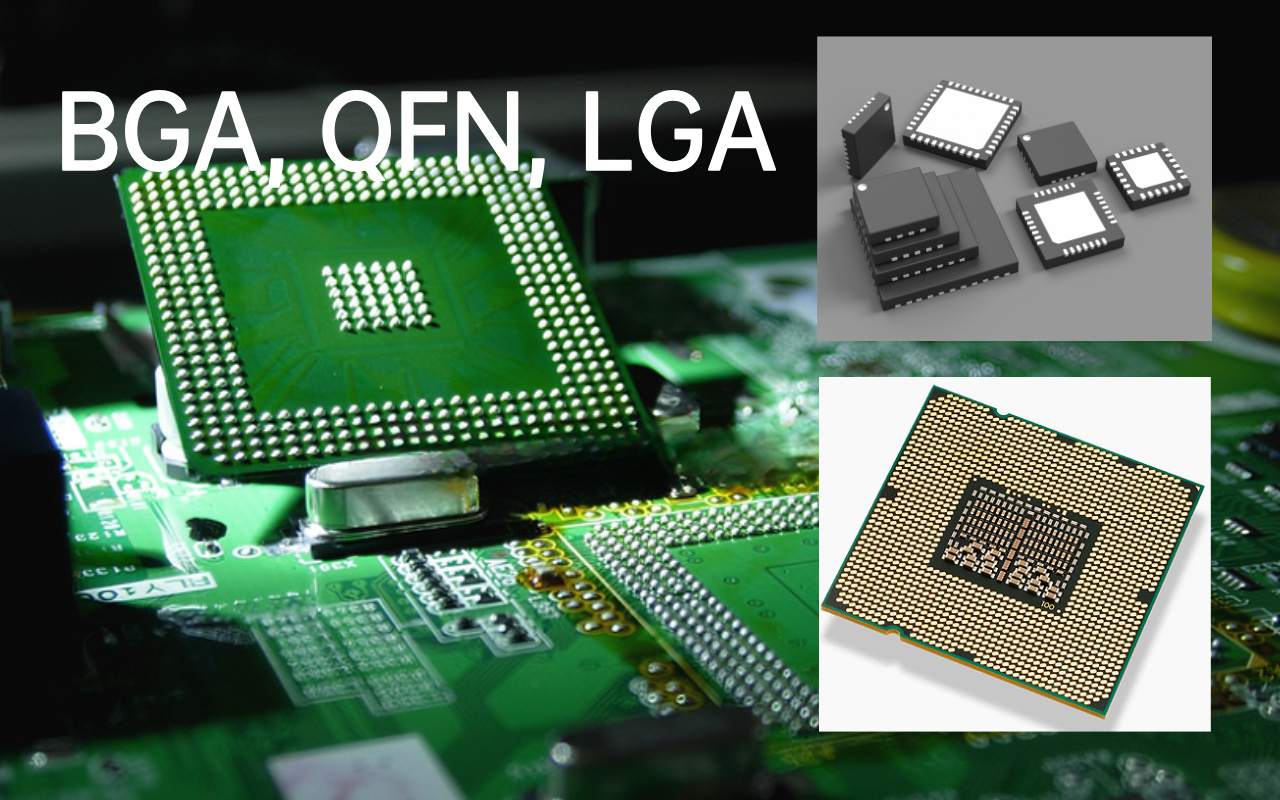

המעבר מרכיבי עופרת לחבילות מערך שטח החל להאיץ בסביבות 2010 וכעת הוא שולט בעיצובים בצפיפות גבוהה. חבילות BGA לבדן מהוות יותר מ-60% מהתקני ההיגיון באלקטרוניקה צרכנית וכמעט 90% במודולים לרכב.

בחבילות אלה, כל החיבורים החשמליים נוצרים מתחת לגוף הרכיב באמצעות מערך של כדורי הלחמה או קרקעות. לאחר הזרימה מחדש, המפרקים הללו מוסתרים לחלוטין על ידי האריזה עצמה, ללא פילה חיצוני או מניסקוס גלוי.

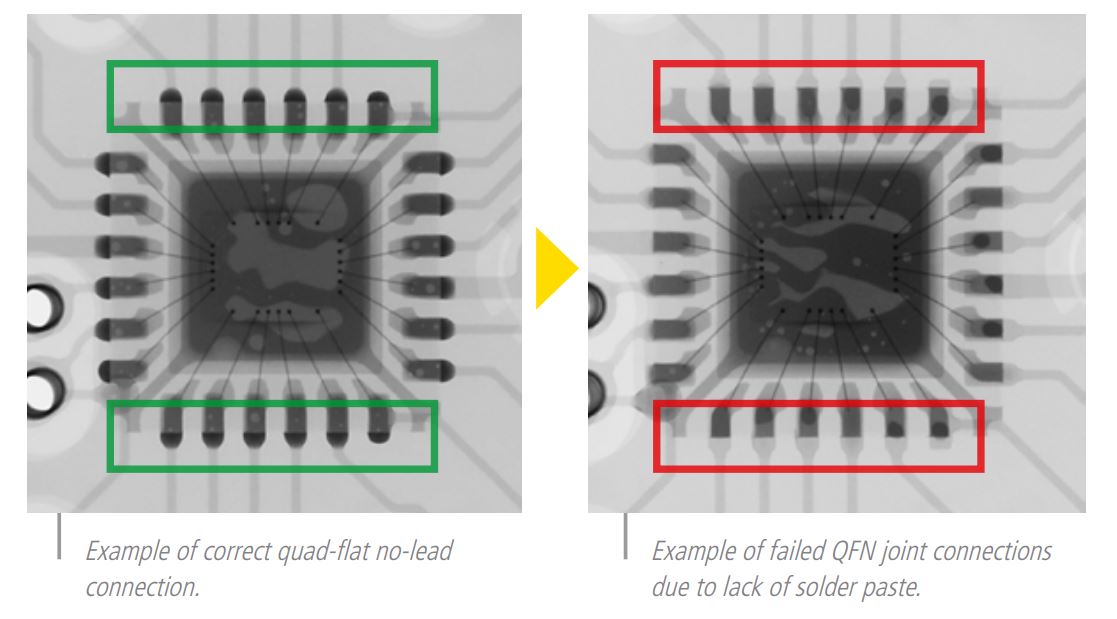

התקני QFN ו-LGA מציגים אתגרים דומים עם רפידות תרמיות מרכזיות גדולות שמסתירות קצרים פוטנציאליים או הלחמה לא מספקת. ככל שצפיפות הלוח גדלה וגובה הרכיבים יורד מתחת ל-0.4 מ'מ, שיעור המפרקים הנסתרים ממשיך לגדול.

שינוי אדריכלי זה אומר שאחוז גדל והולך של חיבורים קריטיים אינם נראים לכל מערכת אופטית, ללא קשר לרזולוציה או לזווית התאורה.

מפעלים רבים מדווחים על תשואות מעבר ראשון של AOI מעל 99%, מה שיוצר תחושת ביטחון מזויפת בקרב מהנדסי תהליכים. המערכת מסמנת רק את מה שהיא יכולה לראות, כך שלחות עם מראה משטח מושלם עוברים בדיקה באופן שגרתי.

עם זאת, פגמים פנימיים כגון חללים העולים על 25% או הפרדת ראש בכרית נותרים בלתי מזוהים. נתוני שטח מספקי רכב מראים שעד 40% מההחזרות שלא נמצאו תקלות נעוצות בבעיות הלחמה נסתרות ש-AOI החמיצה לחלוטין.

רכיבה תרמית, רטט ומחזורי כוח בשימוש בעולם האמיתי חושפים בסופו של דבר את הפגמים הסמויים הללו כפתיחה לסירוגין או התנגדות מוגברת. שיעורי מעבר גבוהים של AOI משקפים לכן את איכות פני השטח, לא את שלמות המפרק.

הסתמכות אך ורק על AOI לשחרור סופי מוכרת יותר ויותר כלא מספקת עבור יישומים שבהם כשלים בשדה ברמת ppm אינם מקובלים.

מחקרי תעשייה מ-IPC ו-iNEMI מדרגים בעקביות פגמי הלחמה נסתרים בין שלושת הסיבות העיקריות לכשלים בשדה באלקטרוניקה מודרנית. חללים במפרקי BGA מפחיתים פיזור תרמי ויוצרים רכזי מתח שמתניעים סדקים במחזוריות טמפרטורה.

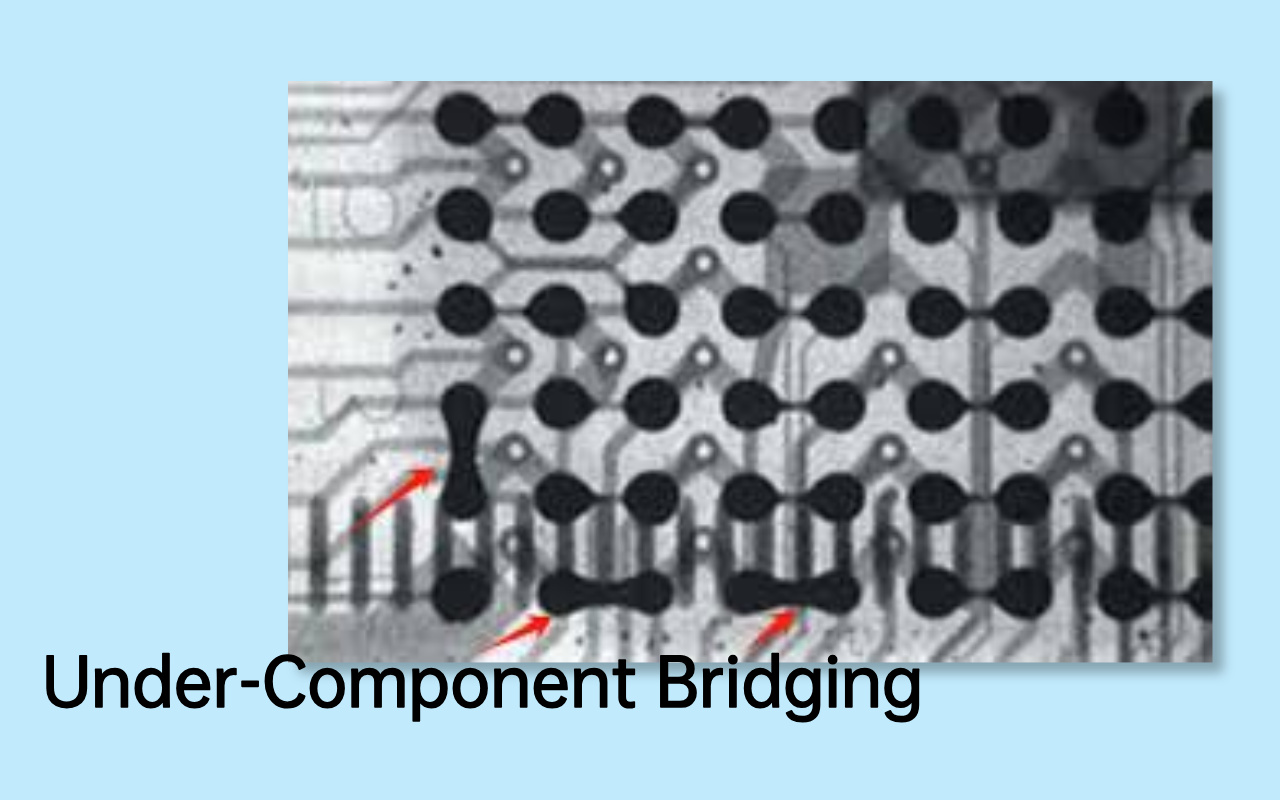

פגמים בראש בכרית, הנגרמים על ידי עיוות רכיב או לוח במהלך זרימה חוזרת, מייצרים ממשקים חלשים מבחינה מכנית הנפרדים חודשים לאחר מכן. גישור לא מלא מתחת לרפידות תרמיות QFN גורם לקצרים מיידיים או מושהים ש-AOI אף פעם לא רואה.

בסקטורים בעלי אמינות גבוהה כמו רכב ( AEC-Q100 ) ומכשירים רפואיים, הפגמים הבלתי נראים הללו שולטים בתביעות האחריות. העלות של כשל בשדה בודד עולה לעתים קרובות על אלפי דולרים בנזקי ריקול ונזק למוניטין.

ככל שמורכבות הרכיבים עולה, אחוז הליקויים המוסתרים מבחינה מבנית ממשיך לעלות, מה שהופך את בדיקת רנטגן משלימה להכרח מעשי ולא מותרות.

מערכות AOI מסתמכות על אור בספקטרום נראה הנפלט מטבעות LED הניתנות לתכנות במספר זוויות וצבעים. מצלמות לוכדות אור מוחזר כדי לבנות תמונות דו-ממדיות או פסאודו-תלת-ממדיות המבוססות על בהירות, יחסי צבע ודפוסי צל.

תאורה אדומה/ציאן עוזרת להבחין בין הלחמה לנחושת, בעוד תאורה בזווית נמוכה חושפת שינויים בגובה לאורך הצל. AOI תלת מימד מתקדם מוסיף מקרני לייזר משולש או הסבת פאזה למדידת טופוגרפיה בפועל בדיוק מיקרון.

התוכנה מעבדת את התמונות הללו באמצעות אלגוריתמים לזיהוי קצוות, התאמת דפוסים ולמידת מכונה שהוכשרו על פי אלפי דוגמאות טובות/רעות. לדוגמה, ה-ICT-AI5146 משתמש בהקרנה של שמונה כיוונים כדי למנוע זוויות מתות ברוב תכונות פני השטח.

גישה אופטית זו מספקת מהירות ורזולוציה יוצאי דופן עבור כל מה שנחשף לאור.

בהגדרה, AOI יכול לנתח רק תכונות המחזירות אור לחיישן המצלמה. כל מפרק או מבנה שנחסם על ידי מחסום אטום נשאר בלתי נראה ללא קשר לתחכום התאורה. רכיבים עם סיומת תחתית יוצרים מחסומים פיזיים המונעים מאור להגיע לממשק ההלחמה בפועל.

אפילו AOI תלת מימד מתקדם מודד רק את הצללית העליונה והפילטים הצדדיים כאשר קיימים, ומסיקים איכות פנימית מהצורה החיצונית. זה לא יכול לאשר אם הלחמה הרטיבה כראוי את הרפידה המוסתרת או אם קיימים חללים בתוך נפח המפרק.

המגבלה הבסיסית היא פיזיקה: אורכי גל אור גלוי (400-700 ננומטר) אינם יכולים לחדור לאריזות מתכת או סיליקון. לפיכך, AOI מספק כיסוי מצוין למפרקים מסורתיים של כנפי שחף או דרך חורים אך אפס ראות ישירה לחיבורי אזור-מערך.

פוטוני אור נספגים או מתפזרים מיד עם מגע עם חומרים צפופים כמו הלחמה או חומרי סיליקון. זה חוסם כל נוף מתחת לגופי BGA, רפידות תרמיות QFN או מישורים פנימיים רב-שכבתיים של PCB. חביות דרך, נגדים קבורים ומחברי חיבור ללחץ אינם נגישים באותה מידה.

גם אם תאורת צד יוצרת צללים, אלה אינם מספקים נתונים מהימנים לגבי הרטבה פנימית או ריקון. לפעמים יצרנים מנסים לצפות בזווית עם מראות, אבל גובה החבילה הפיזי עדיין חוסם אזורים קריטיים. תקנים כמו IPC-A-610 קובעים במפורש שבדיקה אופטית אינה יכולה לאמת חיבורי הלחמה נסתרים.

התוצאה היא שקטגוריות שלמות של פגמים - חללים, שאינם מרטיבים, מגשרים מתחת לרכיבים - בורחות לחלוטין מזיהוי, ללא קשר לעלות או ייצור מערכת AOI.

משטחי הלחמה מבריקים יוצרים השתקפויות מרהיבות שיכולות להסוות פילטים לא מספיקים או להופיע כהלחמה עודפת בהתאם לזווית. רכיבים גבוהים מטילים צללים שמסתירים את המפרקים הסמוכים, ומאלצים את האלגוריתם לנחש על סמך נתונים חלקיים.

רפידות מחומצנות או מזוהמות משנות את תגובת הצבע, ומעוררות דחיות שווא במפרקים מקובלים. סימוני רכיבים או משי מדמים לפעמים גשרי הלחמה בתמונות מונוכרום. לוחות מעוותים משנים זוויות תאורה יעילות על פני הפאנל, וגורמים לשגיאות שיטתיות.

אפילו מערכות מתקדמות כמו ICT-AI5146 דורשות תכנות קפדני ועדכונים תכופים של לוח הזהב כדי למזער את שיעורי הבריחה ושיחות השווא. האתגרים האופטיים המובנים הללו משלבים את הנקודות העיוורות הבסיסיות, מה שהופך את AOI לבדו ללא אמין עבור מכלולים מודרניים של מפרקים נסתרים.

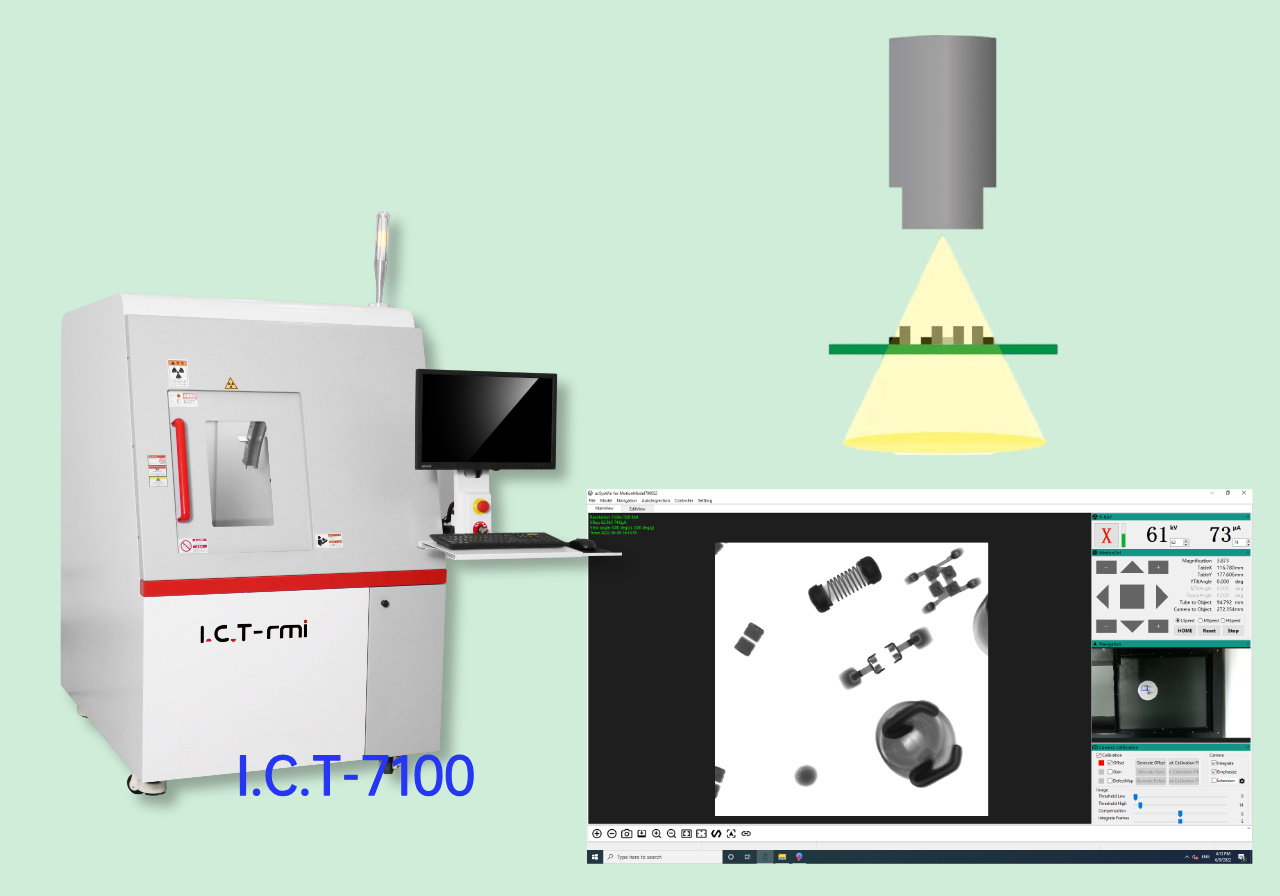

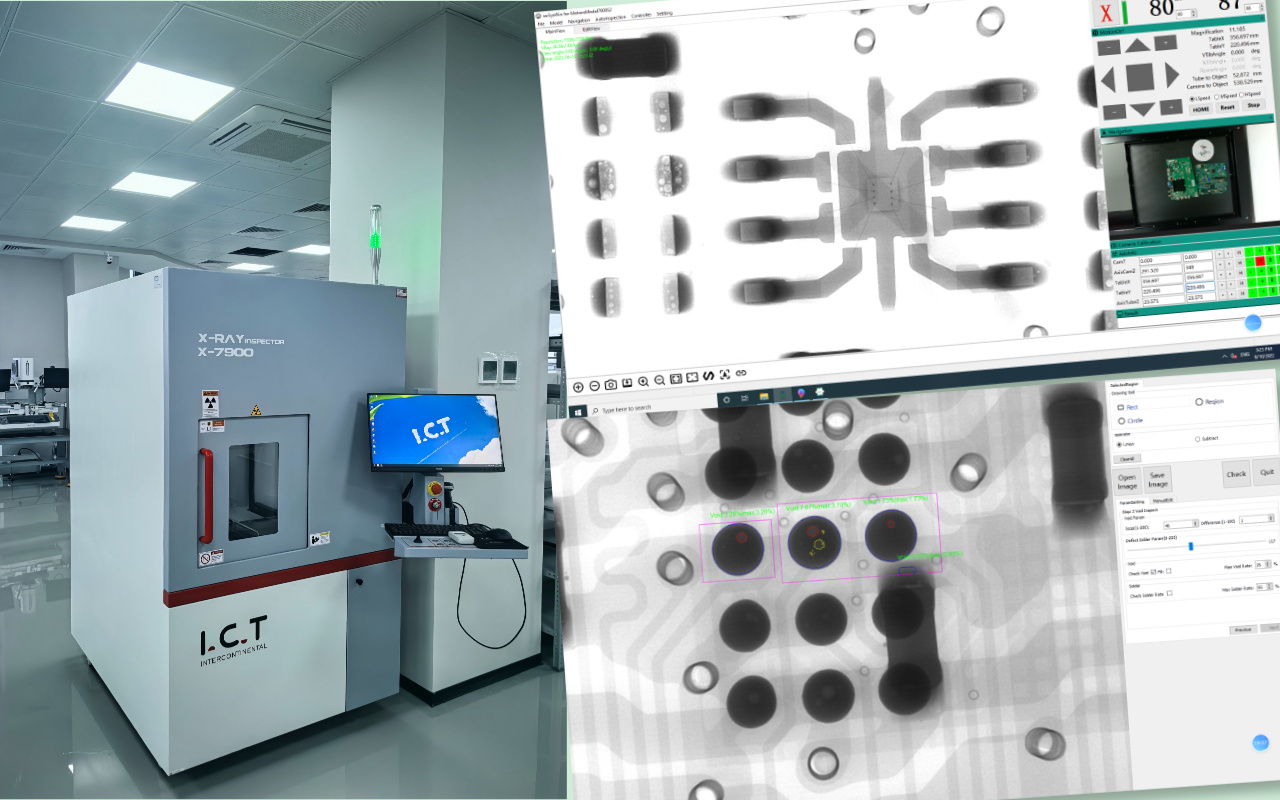

מערכות רנטגן מייצרות פוטונים בעלי אנרגיה גבוהה העוברים דרך חומרים בקצבים ביחס הפוך למספר האטומי ולצפיפות. עופרת ופח בהלחמה סופגים בחוזקה ונראים כהים, בעוד חללים מלאים באוויר סופגים כמעט דבר ונראים בהירים.

עקבות נחושת מציגות רמות אפור בינוניות, המאפשרות בידול ברור של שכבות ותכונות. מקורות מודרניים של צינור סגור פועלים ב-80-160 קילוואט עם נקודות מוקד קטנות כמו 1 מיקרון להדמיה חדה.

גלאים שטוחים לוכדים פוטונים משודרים בזמן אמת, ומייצרים תמונות רדיוגרפיות החושפות מבנים פנימיים ללא הרס. מערכות כמו ICT-7100 ו- I.CT-7900 משלבות מתח גבוה עם הגדלה גיאומטרית עד פי 2000 לניתוח ריק מפורט.

עקרון ניגודיות זה מבוסס צפיפות שונה מהותית מהשתקפות אופטית, המאפשר נראות דרך מחסומים אטומים.

כדורי BGA מעוצבים היטב מופיעים כעיגולים שחורים אחידים עם גבולות חלקים וגוני אפור עקביים. חללים מתבטאים ככתמים או אזורים לבנים בהירים בתוך הכדור, לרוב מרוכזים בממשקים. ראש בתוך כרית מציג קווי הפרדה אופייניים או צורות שעון חול שבהם הכדור והמשחה מעולם לא התאחדו.

גישור מופיע כחיבורים כהים בלתי צפויים בין רפידות סמוכות מתחת ל-QFN. נפח הלחמה לא מספק גורם למפרקים דקים וחלשים בהשוואה לשכנים. תכונות נחושת כמו דרך ועקבות שכבות כרשתות אפורות בהירות יותר, החושפות סדקים בקנה או דה למינציה.

צפייה בזוית אלכסונית במערכות כמו ICT-7900 מוסיפה הקשר תלת-ממדי, מה שהופך את העיוות או חוסר היישור ברורים. חתימות רדיוגרפיות מובחנות אלו מאפשרות למפעילים מאומנים או לאלגוריתםים אוטומטיים לכמת במדויק את חומרת הפגם.

בניגוד לתצוגת השטח בלבד של AOI, רנטגן מספק מידע נפחי על היווצרות מפרקים ופיזור החומר. הוא מודד ישירות אחוז ריק, עובי הלחמה ואזור הרטבה - מחווני אמינות קריטיים המוגדרים ב-IPC-7095 עבור BGA.

סדקים פנימיים, אי-הרטבה וגישור נראים לעין ללא חתך הרסני. לוחות רב-שכבתיים חושפים פגמים קבורים כמו פיצוח חבית או מכנסיים קצרים בשכבה פנימית. הטבע ללא מגע, לא הרסני מאפשר בדיקה במספר שלבי תהליך מבלי לפגוע בדגימות.

מערכות מתקדמות הופכות חישוב חללים לאוטומטיים ומפיקות דוחות סטטיסטיים לבקרת תהליכים. אמנם איטית יותר מ-AOI, אבל התובנה המבנית הזו מונעת כשלים סמויים ששיטות אופטיות מחמיצות לחלוטין.

AOI נותר ללא תחרות עבור סינון מהיר ובעלות נמוכה של פגמים גלויים על פני לוחות שלמים. צילום רנטגן מצטיין באימות ממוקד של מפרקים נסתרים אך אינו יכול לבחון כלכלית כל תכונה פני השטח במהירות קו. מפעלים מובילים פורסים AOI לכיסוי של 100% וקרני רנטגן באופן סלקטיבי על רכיבים קריטיים או לוחות שנדגמו.

לדוגמה, התאמה של ICT-AI5146 AOI עם I.CT-7100 /7900 X-ray יוצר הגנה מרובדת: AOI תופס בעיות ברורות באופן מיידי, בעוד רנטגן מאשר שלמות פנימית בחבילות בסיכון גבוה.

גישה משלימה זו ממקסמת את התשואה תוך מזעור כשלים בשטח. תקנים כמו IPC-7095 ו-AEC-Q100 לרכב מחייבים יותר ויותר את שתי הטכנולוגיות לאבטחת איכות מקיפה.

חללי הלחמה נוצרים במהלך זרימה חוזרת כאשר שטף כלוא יוצא גזים או לחות מתאדה, ויוצרים כיסים ריקים בתוך המפרק. חללים אלה מופיעים ככתמים בהירים בתמונות רנטגן עקב צפיפות נמוכה יותר בהשוואה להלחמה שמסביב. AOI רואה רק את צורת הכדור החיצוני ואינו יכול לזהות חללים פנימיים כלל.

חללים גדולים מ-25% משטח המפרק מפחיתים באופן משמעותי מוליכות תרמית ויוצרים נקודות מאמץ מכניות. במכשירי חשמל, ריקון מוגזם מוביל לנקודות חמות ולכשל בטרם עת תחת עומס.

תקני רכב כמו AEC-Q100 דורשים לעתים קרובות מגבלות ריק מתחת ל-15% עבור מפרקים קריטיים. מערכות כמו ICT-7900 מודדות ומדווחות אוטומטית על אחוזי ביטול לצורך תאימות.

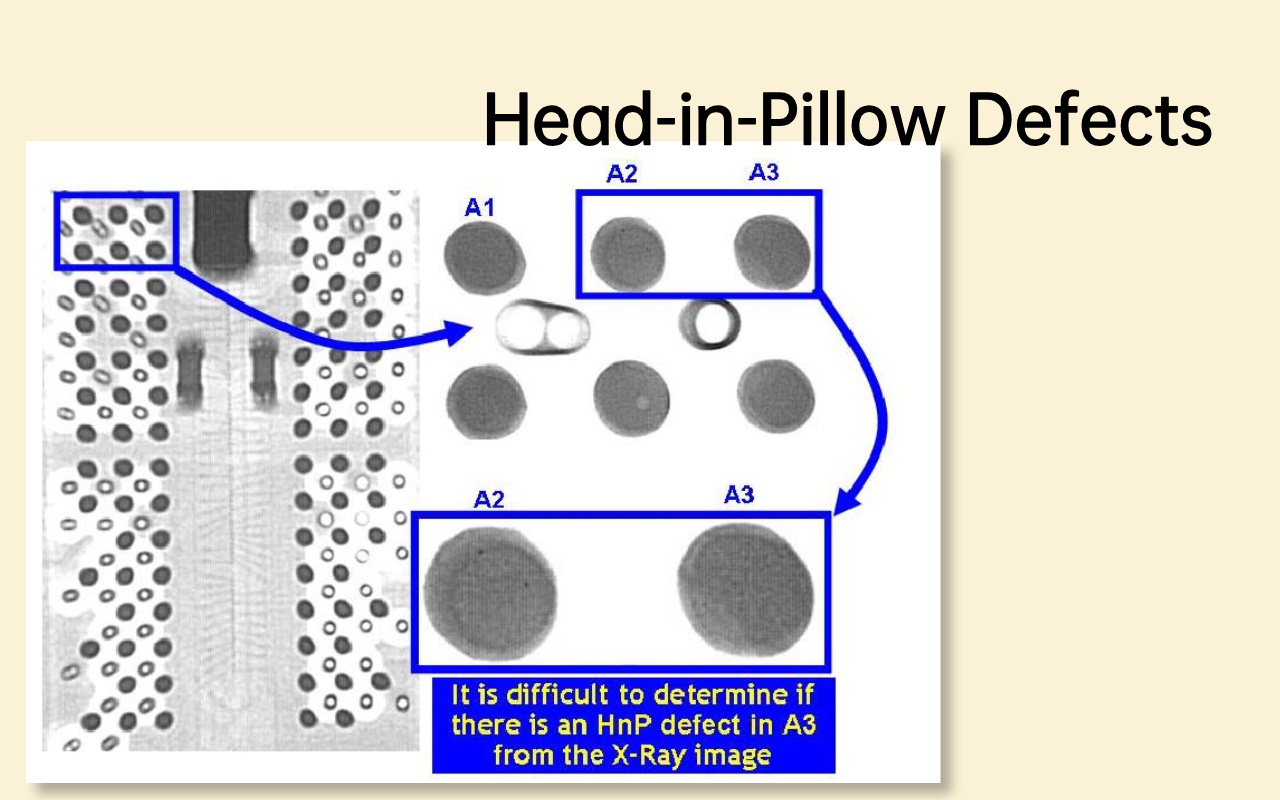

ראש-בכר מתרחש כאשר כדור BGA ומשחת ההלחמה מתחמצנים או מתעוותים בנפרד במהלך זרימה חוזרת, ויוצרים חיבור מכני אך לא מתכתי. המשטח נראה מולחם בצורה מושלמת מלמעלה, ומשטה את AOI לחלוטין.

בפנים, רווח או קו הפרדה אופייני נראה בצילום רנטגן כאשר הכדור יושב על גבי משחה לא נמסה. הממשק החלש הזה נכשל תחת רטט או רכיבה תרמית, לעתים קרובות חודשים לאחר השימוש.

HiP הפך נפוץ עם תהליכים נטולי עופרת עקב טמפרטורות גבוהות יותר וחלונות תהליך צרים יותר. זהו אחד הפגמים הנסתרים הכי ערמומיים מכיוון שהלוחות עוברים את כל בדיקות החשמל בתחילה. ניתוח חתך מאשר את מה שצילום רנטגן מגלה באופן לא הרסני.

מפרקי הלחמה קרה נוצרים כאשר הטמפרטורות אינן מספיקות להרטבה נכונה, וכתוצאה מכך מבנים פנימיים מגורעים או עמומים ללא מליטה בין-מתכתית מלאה. מהמשטח, המפרק נראה תקין עם פילה מבריק אם קיים, עובר בדיקת AOI בקלות.

צילום רנטגן מראה דפוסי גווני אפור לא סדירים וכיסוי כריות לקוי בתוך המפרק. שאינו מרטיב משאיר שטחים גדולים של רפידה חשופה נראים כאזורים בהירים יותר. למפרקים אלו התנגדות חשמלית גבוהה וסדקים במתח מינימלי.

הסיבות השכיחות כוללות רפידות מזוהמות, פרופילים שגויים או משחה מיושנת. כשלים בשדה מופיעים כפתיחה לסירוגין זמן רב לאחר הייצור.

עודף של משחת הלחמה מתחת לרפידות תרמיות QFN או LGA יכולה לזרום מחדש לחיבורים לא מכוונים בין פינים או למטוסי הארקה. הגשר מוסתר לחלוטין מתחת לגוף האריזה, בלתי נראה לכל זווית אופטית. AOI עשוי לסמן פילטים של עקבים אך אינו יכול לאשר קצרים פנימיים.

צילום רנטגן מראה בבירור נתיבי הלחמה כהים המקשרים בין תכונות סמוכות. גשרים אלה גורמים לכשלים תפקודיים מיידיים או לקצרים סמויים בכוח. בקרות תהליך כמו עיצוב שבלונות עוזרות למנוע אותן, אך אימות מצריך צילום רנטגן. מערכות ברזולוציה גבוהה מזהות גשרים בגודל של עד 50 מיקרון.

יותר מדי משחה גורמת לסיכוני גישור; מעט מדי גורם למפרקים חלשים עם חוזק מכני ירוד. AOI מסיק נפח ממידות צורה וגובה חיצוניות, לעתים קרובות בצורה לא מדויקת עבור מפרקים נסתרים. צילום רנטגן מדמיין ישירות את התפלגות ההלחמה בפועל ואת העובי על פני הממשק.

נפח לא מספיק מופיע כאזורים כהים דקים או לא שלמים; עודף מראה בליטה או הצפת יתר. שני התנאים משפיעים באופן שונה על האמינות - נפח נמוך מגביר את ההתנגדות, עודף מקדם חללים.

כימות מדויק עוזר לתאם פרמטרים של תהליך לתוצאות. תוכנת רנטגן מתקדמת מודדת אחוזי נפח באופן אוטומטי.

PCB רב-שכבתי יכול לסבול מפיצוח חבית, דה למינציה בשכבה פנימית או חללים בציפוי במהלך ייצור או מתח מחדש. נושאים אלה קבורים בין שכבות ואינם נראים לחלוטין מבחינה אופטית. קרני רנטגן חודרות כדי לחשוף סדקים כמו קווים עדינים או הפרדות במאפייני נחושת.

חללי ציפוי בחורים דרך נראים בהירים על רקע קירות נחושת כהים. דלמינציה מופיעה כפערים לא סדירים בין שכבות. פגמים כאלה מובילים למעגלים פתוחים תחת התפשטות תרמית. ל-AOI אין כאן יכולת; רק בדיקות רנטגן או הרסניות יכולות לזהות אותן בצורה מהימנה.

AOI סורק במהירות את כל משטח הלוח כדי לאשר נוכחות רכיב באמצעות זיהוי תבניות. חלקים חסרים מופיעים כרפידות ריקות ללא התאמה של השתקפות. רכיבים נוספים מפעילים אזעקות זיהוי כפולות.

הזיהוי מתרחש בזמן אמת במהירות קו מלאה. זה מונע מלוחות שלמים להתקדם עם שגיאות הרכבה ברורות. מערכות כמו ICT-AI5146 משיגות שיעורי בריחה כמעט אפס עבור בעיות מיקום.

סימני קתודה, מחווני סיכה-1 ותכונות כיוון נראים בבירור על גבי הרכיבים. ספריות AOI כוללות תבניות קוטביות עבור אלפי חלקים. דגלי כיוון שגוי מיד במהלך הבדיקה.

זה קריטי עבור דיודות, IC ומחברים שבהם היפוך גורם לכשל תפקודי. ניגודיות אופטית הופכת את הזיהוי לפשוט ואמין.

התכת הלחמה לא אחידה יכולה להרים קצה אחד של רכיבי שבב בצורה אנכית (מצבה) או להזיז אותם הצידה. שגיאות מיקום דרמטיות אלו משנות באופן דרמטי את גיאומטריית פני השטח.

AOI מודד יישור מול ציוני דרך של רפידות בדיוק מיקרוני. צללים גבוהים וסיומי קצה חסרים גורמים לדחיות ברורות. זיהוי מוקדם מאפשר עבודה מחדש מיידית לפני התקדמות הזרימה מחדש.

הדפסת מקרא, קודי תאריך וזיהום פני השטח משפיעים על העקיבות והמראה. AOI משתמש ב-OCR כדי לאמת סימונים וניגודיות לפגמים קוסמטיים. הדפס משי פגום או חומר זר בולטים על רקע נקי.

בעיות אלו משפיעות רק לעתים רחוקות על תפקוד אך משפיעות על תפיסת האיכות. מצלמות ברזולוציה גבוהה לוכדות פרטים עדינים שאינם נראים לפקחים אנושיים.

AOI מספק כיסוי חסכוני של 100% עבור הרוב המכריע של הפגמים הנראים לעין במהירויות הייצור. הוא משמש כקו ההגנה הראשון, תופס בעיות שיבזבזו משאבים במורד הזרם.

ללא AOI, בדיקה ידנית תגרום לקווי צוואר בקבוק באופן דרמטי. רישום הנתונים שלו מאפשר ניטור תהליכים בזמן אמת ושיפור תפוקה. אפילו עם הוספת קרני רנטגן, AOI מטפל ברוב הבטחת האיכות ביעילות.

מקרה נפוץ כרוך ב-ECU לרכב שעובר AOI בצבעים עמוסים אך נכשל לאחר 6 חודשים של רכיבה תרמית עקב חללים ב-BGA. דוגמה נוספת היא מודולי שרת שחווים קריסות לסירוגין המתוארות ל-Hip במעבד BGA. מכשירי צריכה חוזרים ללא בעיות עד שניתוח הרסני מגלה גישור מתחת ל-QFN.

לוחות אלו נבדקים בצורה מושלמת בייצור מכיוון שפגמים נסתרים אינם משפיעים על הביצועים החשמליים הראשוניים. רק לחץ תפעולי חושף את החולשה לאורך זמן. מפעלים המסתמכים רק על AOI מתמודדים עם עלויות אחריות גדלות כתוצאה מבעיות סמויות כאלה.

לוחות עם מאות כדורי BGA לכל מעבד מרכזים סיכוני מפרקים נסתרים באופן אקספוננציאלי. מודולי כוח המטפלים בזרמים גבוהים סובלים מהשפעות ריק מוגברות על ההתנגדות התרמית. ניתוב צפוף מגביל את דרכי המילוט לשטף, ומגדיל את ההסתברות לריק.

עיצובי רכב וחלל משלבים את שני הגורמים עם דרישות אמינות מחמירות. יישומים אלה חווים את השיעורים הגבוהים ביותר של יחידות שעברו AOI אך נכשלו בשטח. הערכת סיכונים צריכה לתת להם עדיפות לאימות רנטגן משלים.

פגמים נסתרים לרוב נשארים רדומים עד להצטברות מתח מצטבר. אי התאמה של התרחבות תרמית פותחת בהדרגה ממשקי HiP. חללים מרכזים חום, ומאיצים את ההגירה האלקטרונית לאורך זמן. רעידות בכלי רכב מעייפות מפרקים פנימיים חלשים בהדרגה.

צריבה ראשונית ובדיקות נדירות משכפלות מצבים ארוכי טווח. כשלים מופיעים בדרך כלל במהלך תקופות אחריות, פוגעות במוניטין וגורמות לעלויות החלפה גבוהות. ביטוי מושהה זה מסביר מדוע מפעלים רבים מאמצים צילום רנטגן רק לאחר שחוו החזרות יקרות.

מערכות AOI לוכדות נתונים אך ורק ממשטח הלוח באמצעות אור גלוי מוחזר, ומגבילות את הראות למאפיינים חיצוניים ולפילטים בצד. גישה זו מצטיינת בהערכה מהירה של חיבורי הלחמה חשופים ומיקום רכיבים.

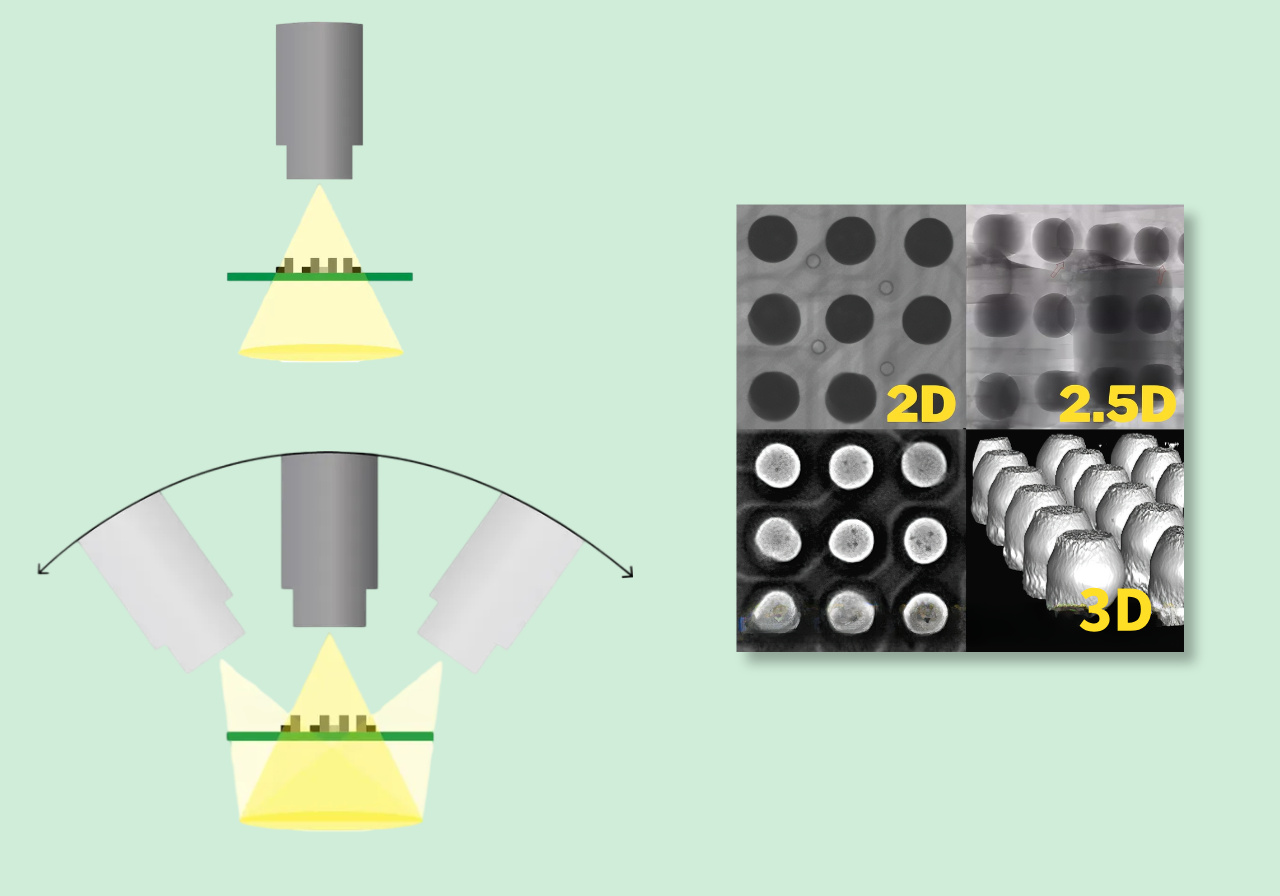

בדיקת רנטגן חודרת דרך רכיבים ושכבות PCB מרובות באמצעות הדמיה מבוססת צפיפות. הוא חושף מבנים פנימיים כמו כדורי BGA נסתרים, דרך חביות ורפידות מתחת לרכיבים.

ההבדל המהותי טמון בפיזיקה: אור משתקף משטחים בעוד שקרני רנטגן עוברות דרך חומרים עם הנחתה משתנה. עבור מכלולים מודרניים עם מפרקים נסתרים, AOI אינו מספק מידע עומק כלשהו. שילוב שניהם מספק כיסוי מקיף ממשטח לליבה.

AOI מזהה באופן אמין רכיבים חסרים, שגיאות קוטביות, מצבות קבורה וגישור פני השטח על פני הלוח כולו. הוא נאבק עם כל פגם שמסתיר על ידי גופי חבילה או שכבות פנימיות. צילום רנטגן חושף חללים, בעיות ראש בתוך כרית, אי-הרטבה ותת מילוי ש-AOI מפספס לחלוטין.

עם זאת, צילום רנטגן פחות יעיל לבעיות הדפס משי קוסמטיות או זיהום משטח עדין. אין טכנולוגיה אחת המכסה את כל סוגי הליקויים ביעילות.

מפעלים משיגים את מניעת הבריחה הגבוהה ביותר על ידי שימוש ב-AOI להקרנה רחבה וקרני רנטגן לאימות מפרק נסתר ממוקד. אסטרטגיה שכבתית זו מתייחסת לכל הספקטרום של כשלים פוטנציאליים.

מערכות AOI מוטבעות כמו לוחות התהליך ICT-AI5146 תוך שניות, התומכות בבדיקה מלאה של 100% בקצבי ייצור העולה על 1 מטר לדקה. עלויות ההון מתונות, עם החזר ROI מהיר באמצעות בדיקות חזותיות ידניות מופחתות.

בדיקת רנטגן נמשכת זמן רב יותר - בדרך כלל 30 שניות עד מספר דקות לכל לוח בהתאם לרזולוציה ולאזור שנסרק. מערכות מתקדמות כמו ICT-7900 מציעות תפוקה מהירה יותר אך עדיין אינן יכולות להתאים למהירויות AOI לכיסוי מלא.

עלויות הציוד גבוהות משמעותית בשל צינורות רנטגן וגלאים. הוצאות התפעול כוללות החלפת צינור ואמצעי בטיחות בקרינה. יישום סלקטיבי מאזן את הפשרות הללו ביעילות.

AOI משלב בצורה חלקה פוסט-reflow מוטבע, מספק משוב מיידי ומונע מלוחות פגומים להתקדם. יכולת זו בזמן אמת ממזערת לולאות עיבוד מחדש. מערכות רנטגן נפרסות בדרך כלל במצב לא מקוון לצורך דגימה או קבוצות קריטיות עקב זמני מחזור ארוכים יותר.

כמה תצורות מתקדמות מאפשרות צילום רנטגן מוטבע עבור מוצרים בעלי ערך גבוה. גישות היברידיות משתמשות ב-AOI inline עבור כל הלוחות ומנתבות יחידות מסומנות או שנדגמו לתחנות רנטגן לא מקוונות.

מערכות כמו ICT-7100 מצטיינות בגמישות לא מקוונת עם הטיה ניתנת לתכנות עבור תצוגות אלכסוניות. בחירת הפריסה תלויה בנפח, ברמת הסיכון ובדרישות התפוקה.

AOI לבדו מספיק עבור לוחות חד-צדדיים פשוטים עם רכיבי חור דרך או עופרת גלויה. הוסף צילום רנטגן בעת שילוב חבילות BGA, QFN או LGA כלשהן. מגזרי אמינות גבוהה כמו רכב ורפואה מחייבים את שתי הטכנולוגיות לפי תקנים.

מוצרי אלקטרוניקה עם מפרקים נסתרים צפופים נהנים מקרינת רנטגן סלקטיבית לשליטה בהחזרות שדות. שלבי אב-טיפוס ושלבי NPI משתמשים בקרני רנטגן נרחבים לאופטימיזציה של תהליכים. ייצור נפח מיישם דגימה מבוססת סיכונים עם רנטגן על מאפיינים קריטיים. התמהיל האופטימלי מתפתח עם מורכבות המוצר ויעדי איכות.

מפעלים מהשורה הראשונה פורסים AOI מיד לאחר הזרמה מחדש לבדיקת 100% לוח במהירות קו מלאה. זה תופס שגיאות מיקום, פגמים בהלחמת פני השטח ובעיות קוסמטיות לפני שהן מורכבות. נתונים מ-AOI מזינים בקרת תהליכים סטטיסטית להתאמות בזמן אמת.

מערכות כמו ICT-AI5146 מספקות רישום מידע מקיף ועקיבות. מיון רחב זה מהווה את הבסיס להבטחת איכות בייצור בנפח גבוה. זה מבטיח שרק לוחות טובים ברורים ימשיכו תוך סימון צרכי עיבוד חוזר מיידי.

יצרנים מובילים מיישמים קרני רנטגן באופן סלקטיבי לאזורים בסיכון גבוה כמו מערכי BGA או מודולי כוח. בדיקה מלאה של מוצרי הדגל משלבת AOI עם צילום רנטגן ממוקד על אריזות מורכבות.

לדוגמה, צימוד ICT-AI5146 AOI עם מערכות רנטגן ICT-7100 או ICT-7900 מאפשר אימות יסודי מבלי לצוואר בקבוק. מדידת חללים אוטומטית וסיווג פגמים מייעלים את הניתוח. גישה ממוקדת זו תופסת נושאים נסתרים שאחרת היו בורחים לשטח.

מפעלים מתקדמים מיישמים תעדוף סיכונים על סמך סוג הרכיב, חומרת היישום ונתוני כשל היסטוריים. לוחות בעלי אמינות גבוהה מקבלים 100% רנטגן על מפרקים קריטיים לצד AOI מלא.

מוצרים בסיכון בינוני משתמשים בדגימה סטטיסטית עם צילום רנטגן המופעל על ידי דגלי AOI או שינויים בנתונים. מדדי יכולת תהליכים מנחים את קצבי הדגימה - תהליכים יציבים דורשים פחות אימות. גישה מונעת נתונים זו מייעלת את האיכות תוך שליטה בעלויות.

מחקרי מתאם רגילים בין תוצאות AOI וממצאי רנטגן משכללים את האסטרטגיה באופן רציף.

צילום רנטגן מלא על כל לוח יפחית באופן דרסטי את התפוקה ויגדיל עלויות שלא לצורך עבור עיצובים בסיכון נמוך. תהליכים מבוקרים עם פרופילים בוגרים מייצרים חיבורים נסתרים עקביים. דגימה בתוספת נתוני יכולת מספקת ביטחון סטטיסטי.

התקנים מאפשרים אימות מבוסס סיכונים במקום לחייב 100% בכל המקרים. צילום רנטגן ממוקד על נקודות תורפה ידועות מספק הגנה שווה ביעילות רבה יותר. מתודולוגיה מאוזנת זו מאפיינת את הצלחתם של מפעלים מובילים בהשגת אמינות שדה ברמת ppm.

כל לוח המשלב רכיבים עם סיומת תחתית דורש צילום רנטגן לאימות מפרק נסתר. חבילות אלו שולטות בעיצובים מודרניים לצפיפות וביצועים.

ללא חדירה, איכות מסתמכת על בקרת תהליכים בלבד - לא מספיקה להבטחות אמינות. IPC-7095 נותן מענה ספציפי לדרישות בדיקת BGA כולל שיטות רדיוגרפיות. אפילו BGA יחיד מצדיק יישום ממוקד של קרני רנטגן.

תקנים כמו AEC-Q100, ISO 13485 ו-IPC Class 3 מחייבים אימות של מפרקי הלחמה נסתרים. סקטורים אלה סובלים כשלים בשדה כמעט אפס עקב השלכות בטיחות.

ביקורות רגולטוריות מחפשות במיוחד ראיות רדיוגרפיות על קשרים קריטיים. הסיכון להיזכרות או חבות עולים בהרבה על עלויות הבדיקה. ספקים מובילים מיישמים גם AOI וגם רנטגן כפרקטיקה סטנדרטית.

מודולי חשמל וממירים חווים מתח תרמי מוגבר שמגביר את השפעות הריק. רפידות תרמיות גדולות ב-QFN מסתירות נקודות חמות פוטנציאליות. הביטול משפיע ישירות על הטיפול בזרם ועל פיזור החום.

מצבי כשל כוללים התחממות יתר והשפלה מוקדמת. אימות בקרני רנטגן מבטיח שביצועים תרמיים עומדים במפרטים.

יצרני ציוד מקורי מציינים לעתים קרובות בדיקה רדיוגרפית בהסכמי ספקים עבור מכלולים מורכבים. תקנים כמו IPC-7095 ו-J-STD-001 מתארים קריטריונים למפרקים נסתרים.

עמידה בחוזים מחייבת תוצאות צילום רנטגן מתועדות. דרישות עקיבות מתאם נתוני בדיקה למספרים סידוריים. עמידה בדרישות אלו מונעת כשלים בהסמכה ואובדן עסק.

שיפורים בתהליך הפחיתו אך לא ביטלו פגמים נסתרים בזרימה חוזרת מודרנית ללא עופרת. מחקרים מראים שיעורי ריקון בממוצע של 10-20% אפילו בקווים מבוקרים. אירועי HiP עלו עם חבילות גדולות יותר ועיוות.

נתוני שטח מקשרים בעקביות בעיות נסתרות לעלויות אחריות משמעותיות. התפיסה השגויה נובעת מהסתמכות אך ורק על שיעורי מעבר AOI. דגימת חתך וצילום רנטגן חושפים את השכיחות האמיתית.

מערכות רנטגן מוקדמות אכן היו איטיות, אבל ציוד מודרני כמו ICT-7900 משיג זמני מחזור של פחות מ-30 שניות עם טיפול אוטומטי. תצורות מוטבעות תומכות בייצור במיקס גבוה.

יישום סלקטיבי באזורים קריטיים שומר על התפוקה הכוללת. חישובי החזר ROI מראים שחסכון מניעה עולה על השפעת זמן המחזור. מפעלים מובילים מוכיחים תאימות לנפח מדי יום.

דגימה סטטיסטית מספקת ביטחון לתהליכים יציבים אך מחמיצה וריאציות ספציפיות לנתונים. אירועים שיצאו מכלל שליטה כמו הדבקת שינויים בנתונים או סחיפות פרופיל משפיעים על ריצות שלמות. תקני אמינות גבוהה דורשים יותר ויותר כיסוי גבוה יותר.

דגימה בריחת סיכונים המצטברים לבעיות שטח יקרות. אימות מלא או מבוסס סיכונים מציע הגנה מעולה.

צילום רנטגן חסר את המהירות והרזולוציה לזיהוי יעיל של פגמים על פני לוחות שלמים. הוא מפספס לחלוטין קוטביות, חלקים חסרים ובעיות קוסמטיות. העלות ללוח תרקיע שחקים עם כיסוי מלא של קרני רנטגן.

הטכנולוגיות נותנות מענה לסוגי פגמים שונים באופן בסיסי. איכות אופטימלית דורשת את שניהם בתפקידים משלימים.

AOI מצטיין באימות מראה פני השטח ומיקום עם מהירות וכיסוי ללא תחרות. עם זאת, אמינות PCBA מודרנית תלויה יותר ויותר בשלמות מפרק הלחמה נסתר מתחת לחבילות.

צילום רנטגן מספק את הנראות המבנית המכריעה שאופטיקה לא יכולה. כיצד פועלת בדיקת רנטגן ב-PCBA מגלה היווצרות מפרקים אמיתית באמצעות הדמיית צפיפות. פגמים סמויים כמו חללים ו- HiP גורמים לכשלים בשדה מושהים למרות תוצאות AOI מושלמות.

מפעלים מובילים משיגים איכות ברמת ppm על ידי שילוב של שתי הטכנולוגיות באופן אסטרטגי. אמינות אמיתית דורשת בדיקה מעבר למה שהעין - או המצלמה - יכולה לראות.

AOI 3D מתקדם משפר את מדידת הגובה אך עדיין אינו יכול לחדור חומרים אטומים או לצפות מתחת לרכיבים. רקע: AOI מסתמך על השתקפות אור וטריאנגולציה עבור שחזור תלת מימדי. עיקרון: אור לא יכול לעבור דרך אריזות מתכת או הלחמה. יישום: אפילו מערכות ברמה העליונה מפספסים חללים או HiP לחלוטין, כפי שאושר על ידי מחקרי אימות חתך רוחב.

לוחות SMT פשוטים עם חור או משותף גלוי ללא BGA/QFN. רקע: עיצובים מדור קודם עם רכיבי עופרת מאפשרים כיסוי חזותי/AOI מלא. עקרון: סיכון פרופורציונלי לספירת מפרקים נסתרת. יישום: גאדג'טים לצרכן ללא חלקים עם סיומת תחתית לרוב מספיקים עם AOI בלבד, בעוד שכל לוח בעל אמינות גבוהה לא יכול.

אין השפעה מדידה במינוני בדיקה. רקע: צילום רנטגן תעשייתי משתמש במקורות אנרגיה נמוכים הרבה מתחת לסף הנזק. עיקרון: מינון דומה לקרינת רקע לאורך שנים. יישום: בדיקות חוזרות במהלך פיתוח התהליך לא מראות שום השפלה בבדיקות חיים מואצות.

מוטבע עבור קווים קריטיים בנפח גבוה; לא מקוון לצורך דגימה/גמישות. רקע: Inline משתלב בזרימת SMT. עיקרון: פשרה בין מהירות לעומת רזולוציה. יישום: רכב לעתים קרובות מוטבע עבור 100% על לוחות מקשים; דגימה כללית של אלקטרוניקה לא מקוונת.

6-18 חודשים באמצעות צמצום כשלים בשטח ועבודה מחדש. רקע: מונע החזרות יקרות. עקרון: תפיסת פגמים מוקדמת חוסכת כפולות במורד הזרם. יישום: סקטורים בעלי אמינות גבוהה משחזרים השקעה במהירות באמצעות תביעות אחריות שנמנעו.