צפיות:0 מְחַבֵּר:עורך אתרים זמן פרסום: 2025-12-11 מָקוֹר:אֲתַר

בייצור SMT מודרני בצפיפות גבוהה, הטעויות היקרות ביותר נולדות בשלב הדפסת משחת הלחמה - אך רוב המפעלים מגלים אותן רק שעות לאחר מכן ב-AOI או בבדיקה פונקציונלית. אם הקו שלך כבר מראה את חמשת סימני האזהרה הקלאסיים האלה, אתה לא רק 'צריך' SPI בקו SMT - היית צריך את זה אתמול.

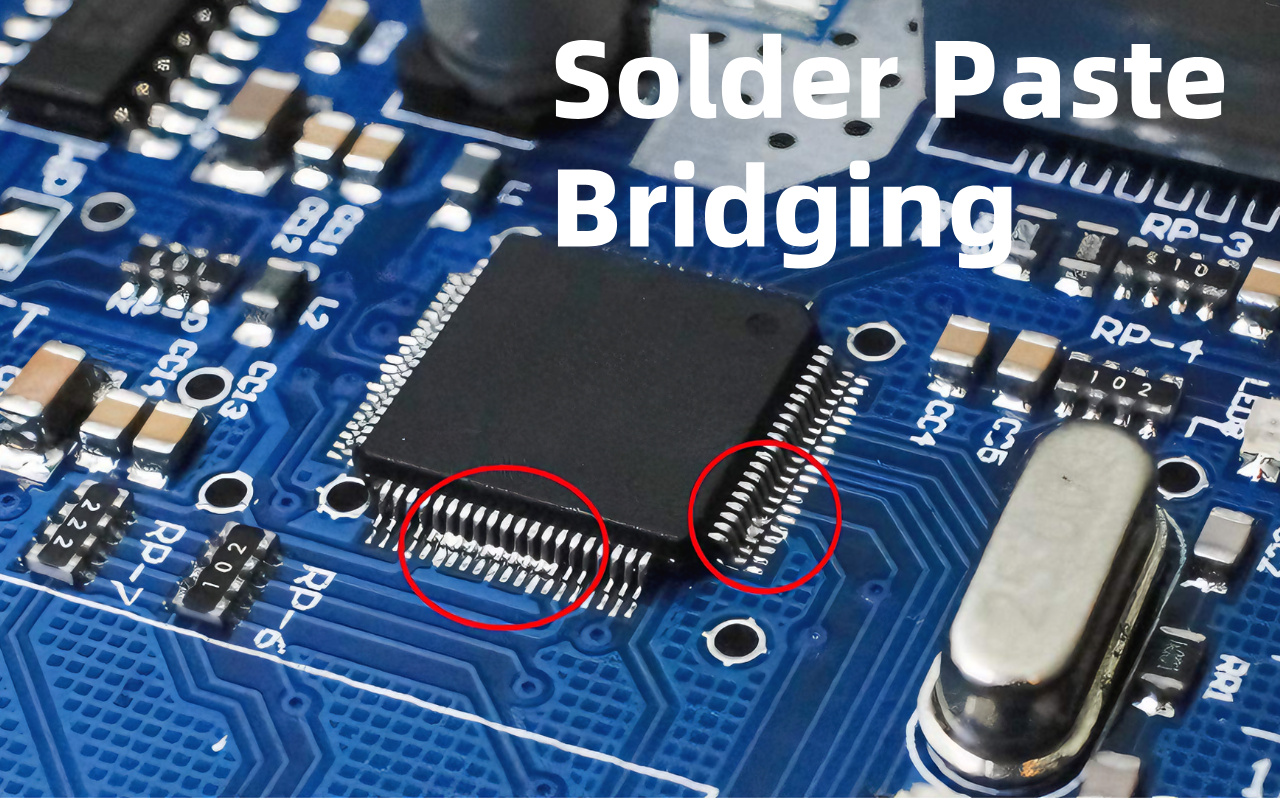

תאר לעצמך שאתה הולך לתחנת AOI כל בוקר ורואה את אותן הודעות שגיאה אדומות שוב ושוב: 'לא מספיק הלחמה' 'הלחמה מוגזמת' או 'גישור.' זה לא מזל רע - זה סימן האזהרה הגדול הראשון שלשלב ההדפסה של הדבקת הלחמה יש בעיה.

AOI היא המכונה שבודקת את הלוחות לאחר הצבת רכיבים, כך שכאשר היא ממשיכה למצוא בעיות בהדבקת הלחמה, זה אומר שהבעיה התחילה הרבה יותר מוקדם, ממש במדפסת. רוב המפעלים חושבים ש-AOI יתפוס הכל, אבל עד ש-AOI רואה את הבעיה, הלוח כבר עבר מיקום ואולי אפילו מחדש.

תיקון זה כעת עולה הרבה זמן וכסף. SPI, לעומת זאת, בודק את משחת ההלחמה מיד לאחר ההדפסה, לפני הוספת רכיבים כלשהם. בדרך זו, לוחות גרועים לעולם לא מתקדמים, ואתה חוסך שעות של עיבוד חוזר בכל יום.

הלחמה לא מספקת פירושה שבחלק מהרפידות יש מעט מדי הדבקה, כך שרכיבים עלולים שלא להתחבר כראוי לאחר החימום. הלחמה מוגזמת פירושה יותר מדי משחה, מה שעלול לגרום לקצרים בין רפידות סמוכות.

ייתכן שתראה לוח אחד עם רק 60% מהמשחה הדרושה על כדור BGA, בעוד שבלוח הבא יש 140% באותו המקום. זה קורה בגלל שהמדפסת לא מורידה את אותה כמות בכל פעם. מפעילים מאשימים לעתים קרובות את הדבק או הסטנסיל, אך הסיבה האמיתית היא בדרך כלל לחץ או מהירות לא יציבים.

ללא מדידה, אתה מגלה את זה רק מאוחר יותר ב-AOI. בדיקת SPI פשוטה מיד לאחר ההדפסה תראה את הנפח המדויק על כל כרית בודדת ותעצור את הבעיה מיד.

אופסט הדבק פירושו שהמשחת הלחמה מודפסת מעט משמאל או ימין מהמקום שבו היא צריכה להיות. אפילו תזוזה זעירה של 25 מיקרון (דקה יותר משערה) יכולה לגרום להדבקה לגעת בפד הבא וליצור גשר. גישור נראה כמו חיבורי כסף קטנים בין פינים שצריכים להיות נפרדים.

מהנדסים אומרים לעתים קרובות כי 'השבלונה בסדר' או 'המיקום גרם לכך', אך לרוב המדפסת הזיזה את הדבק במהלך ההדפסה. גישור אקראי נפוץ במיוחד בחלקים בגובה דק כמו רכיבים של 0.5 מ'מ או 0.4 מ'מ.

AOI יתפוס את זה, אבל הלוח כבר מלא בצ'יפס יקר. SPI מודד את המיקום המדויק של כל הפקדת הדבק בשניות, כך שאתה מתקן את המדפסת עוד לפני שהלוח הבא מתחיל.

בכל פעם ש-AOI עוצר לוח בגלל בעיית הלחמה, המדפסת שלך שולחת לך הודעה: 'אני צריך עזרה!' מחקרים של IPC ו-SMTA מראים ש-60% עד 74% מכלל פגמי ההלחמה מתחילים בשלב ההדפסה.

זה אומר שיותר ממחצית מזמן העיבוד החוזר שלך נגרם ממשהו שניתן לתקן תוך 10 שניות עם SPI. תחשוב על זה כמו מכונית עם פנצ'ר בצמיג - אתה לא מחכה עד שתתרסק כדי לבדוק את הצמיגים. כרגע, AOI אומר לך שהצמיג פנצ'ר, אבל אתה עדיין נוהג.

התקנת SPI היא כמו הוספת חיישן לחץ אוויר בצמיגים: היא מזהירה אותך ברגע שהלחץ יורד, כך שלעולם לא תקבל פקטור מלכתחילה. מפעלים שמוסיפים SPI בדרך כלל חותכים פגמים הקשורים לדבק ב-70% בחודש הראשון.

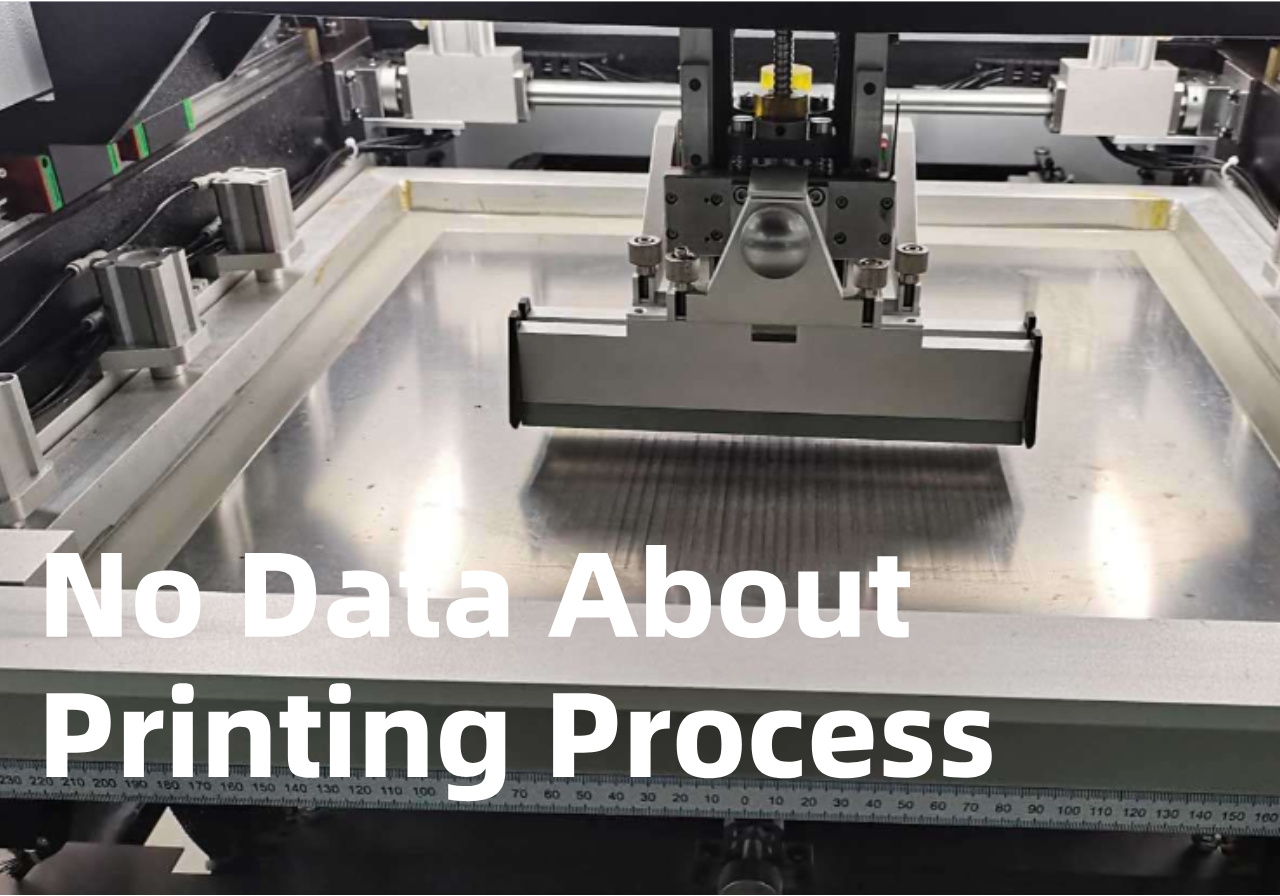

אם המהנדסים שלך מבלים שעות מדי יום בשינוי הגדרות המדפסת - מהירות, לחץ, מרחק הפרדה - אבל האיכות עדיין עולה ויורדת, אין לך בעיית 'הגדרות'. יש לך בעיה של 'ללא נתונים'. ללא מדידות אמיתיות, כל התאמה היא רק ניחוש.

SPI נותן לך תמונה תלת מימדית ברורה של כל הפקדת הדבקה, כך שאתה יודע בדיוק מה לשנות ובכמה. זה הופך שעות של ניסוי וטעייה לתיקון של 5 דקות. מפעלים רבים חיים עם התסכול הזה שנים עד שהבינו ש-SPI הוא הכלי החסר.

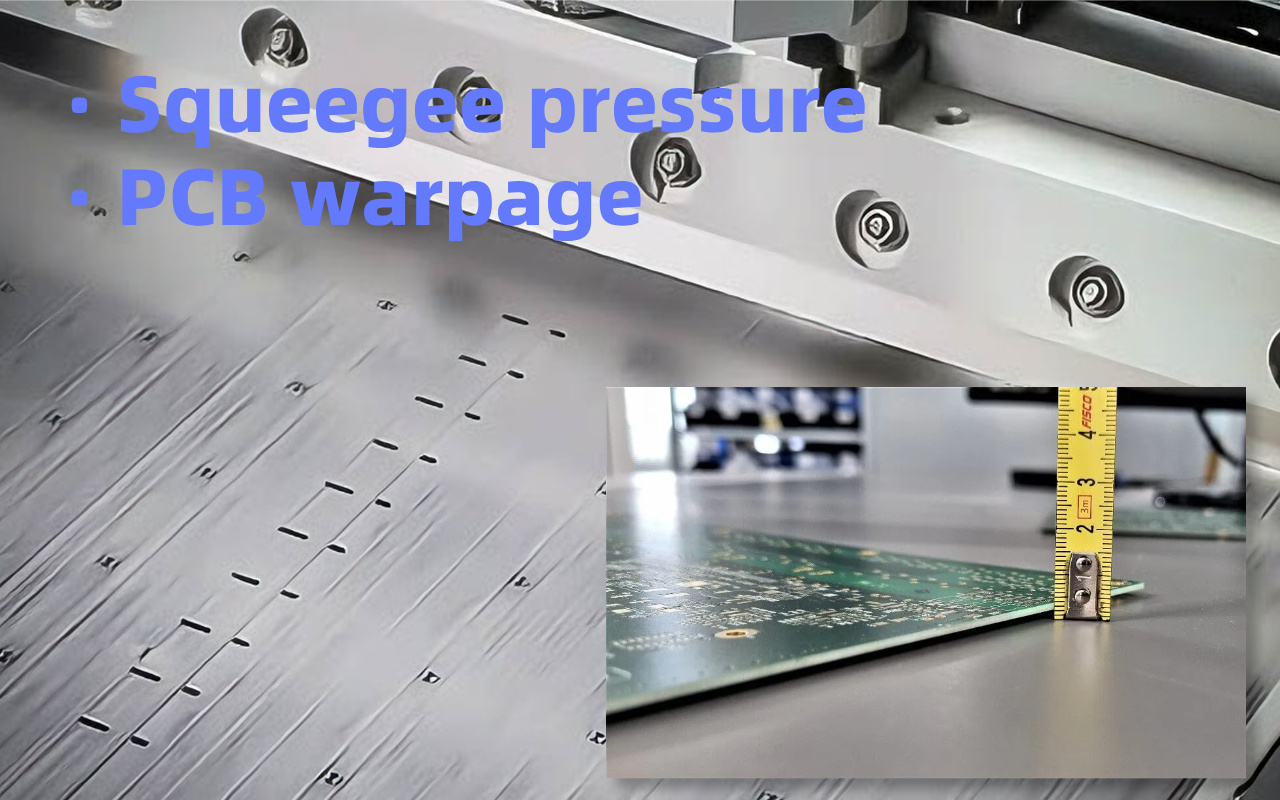

במשמרת הבוקר, הליקויים עשויים להיות רק 2%, אבל משמרת הלילה קופצת לפתע ל-15%. תוכנית המכונה זהה לחלוטין, השבלונה זהה, והמשחה היא מאותה צנצנת. ההבדל היחיד הוא המפעיל. אדם אחד עשוי ללחוץ קצת יותר על המגב, אחר עשוי להגדיר את מהירות ההפרדה קצת יותר מהר.

הבדלים זעירים אלו יוצרים שינויים בנפח גדול שלא ניתן לראות בעיניים. כולם מתוסכלים כי אף אחד לא יודע מי 'צודק'. SPI מסיר את הניחושים על ידי מדידה אוטומטית של כל לוח, כך שכל משמרת מקבלת את אותה הדפסה מושלמת, לא משנה מי מפעיל את המכונה.

אתה מנקה את הקו, מתקין סטנסיל טרי, מריץ את הלוחות הראשונים, ופתאום AOI מלא בשגיאות אדומות. עוצמת הקול עשויה לרדת ב-20-30% על פתחים קטנים, או שגשרים יופיעו במקום שלא היו קיימים קודם לכן. זה קורה מכיוון שלכל שבלונה חדשה יש עובי מעט שונה, גודל צמצם או גימור פני השטח.

ללא מדידה, אתה מבלה את כל היום בשינוי הגדרות כדי לחזור לאיכות של אתמול. SPI סורק את הלוח הראשון לאחר החלפת סטנסיל ואומר לך בדיוק אילו פתחים נמוכים או גבוהים. אתה מבצע התאמה חכמה אחת וממשיך בייצור - בלי לוחות מבוזבזים, בלי בזבוז שעות.

דמיינו טייס שמנסה להנחית מטוס תוך שהוא מכסה את כל המדדים בסרט. זה בדיוק מה שקורה כאשר אתה מכוון את מהירות המגב או הלחץ על ידי הרגשה לבד. שינוי קטן שמרגיש טוב עשוי למעשה להחמיר את הווליום בחצי מהרפידות.

מפעילים בסופו של דבר משנים הגדרות הלוך ושוב כל היום, והאיכות אף פעם לא מתייצבת. SPI הוא לוח המחוונים של תא הטייס שלך: הוא מציג גובה, נפח ומיקום עבור כל כרית בזמן אמת. אתה רואה את המספרים, עושה שינוי אחד מדויק, והבעיה נעלמת. מפעלים שעוברים להדפסה מונעת נתונים מדווחים על איכות יציבה במהלך השבוע הראשון.

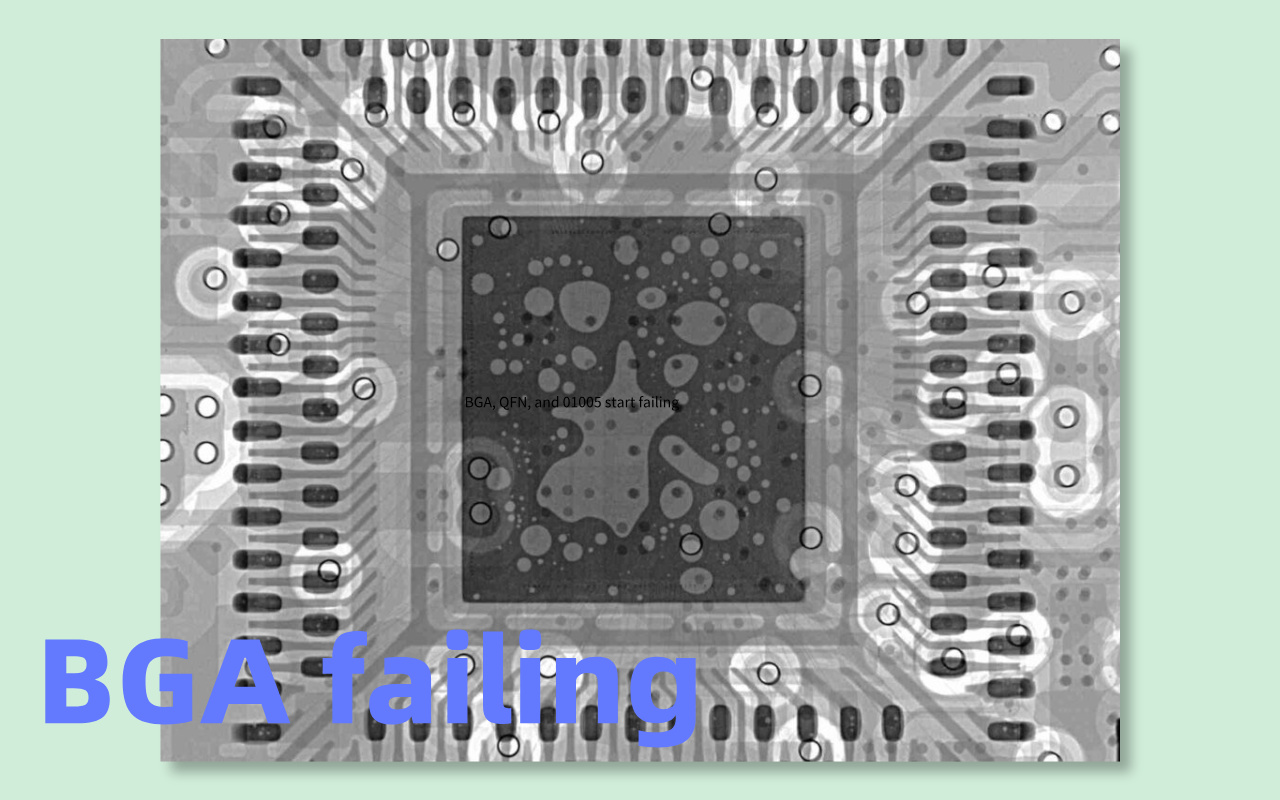

כאשר רכיבים זעירים כמו BGA, QFN ו-01005 מתחילים להיכשל, תחנת העיבוד מחדש הופכת למקום העמוס ביותר במפעל. לוח שגוי בודד יכול לעלות מאות ואפילו אלפי דולרים לתיקון, ולקוחות מתחילים להתלונן על עיכובים.

כולם יכולים לראות את הכסף נעלם, אבל רוב האנשים עדיין מאשימים את הזרמה מחדש או השמה. האמת היא שכמעט כל הכשלים היקרים הללו מתחילים בהדפסה לקויה של משחת הלחמה. SPI עוצר אותם עוד לפני שהרכיבים ממוקמים, וחוסך כמויות עצומות של זמן וכסף.

BGA נפתח אומר שכדורים מסוימים אינם מתחברים כלל לאחר זרימה חוזרת. ראש בתוך כרית נראה כאילו כדור ה-BGA מונח על גבי המשחה במקום להימס כמו שצריך. קצרים קורים כאשר יותר מדי משחה מחברת שני כדורים. מהנדסים אומרים לעתים קרובות ש'פרופיל הזרימה מחדש שגוי', אבל הסיבה האמיתית היא בדרך כלל נפח הדבקה לא אחיד מההדפסה.

אם בכדור אחד יש 30% פחות משחה, הוא לא ירטב כמו שצריך. עיבוד מחדש של BGA בודד יכול לקחת 30-60 דקות ומסתכן בפגיעה בשבב. SPI מודד את נפח ההדבקה של כל כדור מיד לאחר ההדפסה, כך שבעיות אלו לעולם לא מגיעות לזרימה חוזרת.

למכשירי QFN יש רפידות מתחת, כך שאם נפח ההדבקה נמוך מדי בצד אחד, הלחמה לא תטפס על הדופן הצדדית - זה נקרא הרטבה גרועה. שבבי 01005 הם כל כך קטנים שאפילו הבדל נפח זעיר גורם לקצה אחד להתרומם במהלך זרימה חוזרת, ויוצר מצבה (השבב עומד כמו מצבה).

שתי הבעיות נגרמות ב-100% מהדפסה לא אחידה. עיבוד מחדש של 01005 מצבה הוא כמעט בלתי אפשרי מבלי לפגוע בלוח. מפעילים מבלים שעות עם רובי אוויר חם בניסיון לתקן את מה שהיה צריך למנוע בשניות. SPI תופס הבדלי נפח של כמה מיקרונים בלבד, ושומר אפילו על השבבים הקטנים ביותר שטוחים לחלוטין.

הבדל של 20 מיקרומטר בגובה המשחה נשמע זעיר - הוא דק יותר משערת אדם. אבל במהלך הזרימה מחדש, ההבדל הקטן הזה גדל לבעיות גדולות: פתיחה, מכנסיים קצרים, ראש בכרית או מצבה. לוח רע אחד יכול לבטל מודול יקר שלם, כמו מצלמת סמארטפון או חיישן רכב.

אם אתה מייצר 500 לוחות ביום, שיעור הפגמים של 5% בלבד פירושו 25 לוחות גרועים - ואלפי דולרים שאבדו כל יום. תכפיל את זה בחודש, והעלות משתלמת בקלות עבור מכונת SPI חדשה לגמרי. SPI מודד גובה עד לרמת דיוק של 1 מיקרומטר, כך שבעיית 20 מיקרומטר נתפסת ומתוקנת לפני שהלוח עוזב את המדפסת.

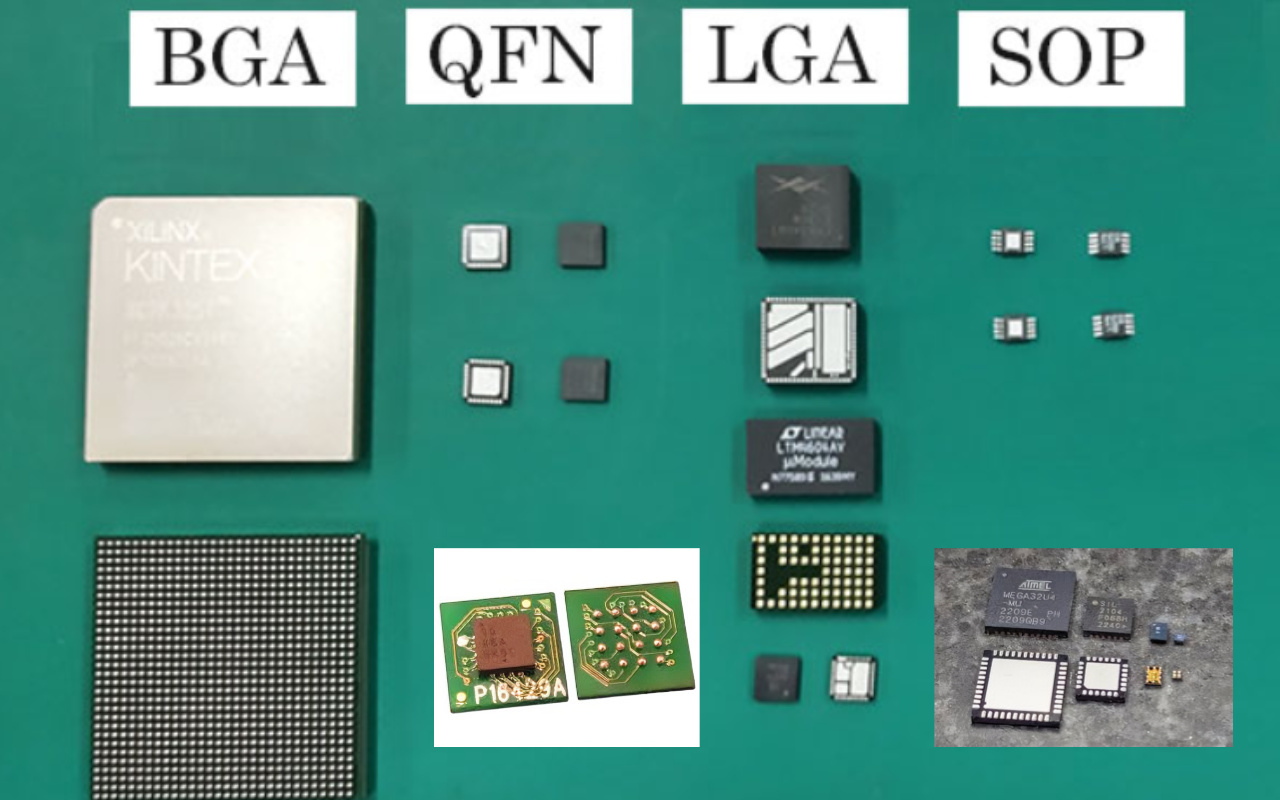

כל שנה הלקוחות שלך מבקשים לוחות קטנים יותר, צפופים יותר, חזקים יותר: BGA גובה 0.4 מ'מ, נגדים 01005, מערכי מיני LED.

החלקים נעשים זעירים, אבל רוב המפעלים עדיין משתמשים באותם הרגלי הדפסה ישנים מתקופת 0603. זה כמו לנסות לנצח במירוץ פורמולה 1 עם אופניים. חוקי הפיזיקה השתנו, ואם התהליך שלך לא השתנה איתם, כישלון מובטח.

ל-0.4 מ'מ BGA יש כדורים בקוטר של 0.25 מ'מ בלבד והפער ביניהם קטן מ-0.15 מ'מ. שבב 01005 הוא רק 0.4 מ'מ × 0.2 מ'מ - קטן יותר מגרגר אורז. לוחות מיני LED יכולים לכלול 5,000-10,000 נוריות LED זעירות בפאנל אחד.

עבור חלקים אלה, חלון נפח משחת ההלחמה המותר מתכווץ מ-±50% (מקובל לפני עשר שנים) ל-±10-15% כיום. אפילו שאיפה קטנה של אוויר מהמזגן יכולה לדחוף את המשחה מחוץ לחלון הזה אם אתה לא מודד אותה.

עם חלקי 0603 או 0805 גדולים אתה יכול להדפיס 'קצת יותר' או 'קצת פחות' הדבק והכל עדיין עבד. עם חלקים מודרניים כמעט ולא נותרו מרווחים. הבדל נפח של 10% בלבד יכול להפוך הדפסה מושלמת ללוח מת לאחר זרימה חוזרת.

העין האנושית לא יכולה לראות את ההבדל הזה, ומצלמות דו-ממד רגילות ב-AOI גם אינן יכולות למדוד גובה או נפח במדויק. אתה בעצם עף עיוור בסערה.

ההמתנה ל-AOI למצוא טעויות הדפסה מאוחר מדי. עד אז הצ'יפס היקר כבר מונח והלוח עבר דרך התנור. עיבוד מחדש של פאנל BGA או Mini LED בגודל 0.4 מ'מ הוא קשה ביותר ולעיתים קרובות פוגע בלוח לצמיתות.

מפעלים רבים לומדים זאת בדרך הקשה כאשר הצגת מוצר חדש נכשלת ולקוחות מאיימים להעביר הזמנות למקום אחר. SPI נותן לך את הנתונים שאתה צריך לפני שאתה מציב רכיב בודד, כך שהמוצר החדש והקשה יושק בצורה חלקה בניסיון הראשון.

לצוות שלך יש תחושה חזקה שמשהו לא בסדר במדפסת, אבל אף אחד לא יכול להוכיח זאת.

הפגישות נמשכות שעות: 'האם זה המגב? ההדבקה? השבלונה? הטמפרטורה?' לכל אחד יש דעה אחרת כי לאף אחד אין מספרים אמיתיים. זהו סימן האזהרה המסוכן מכולם - כאשר החשד גבוה אך הנתונים אפסיים.

להב המגב צריך לדחוף את הדבק בדיוק באותו כוח משמאל לימין. במציאות, צילינדרים בלויים או מסילות מלוכלכות עלולים לגרום ללחץ להבדיל ב-0.5-2 ק'ג לאורך המהלך.

שינוי קטן זה יכול להפחית את נפח ההדבקה ב-20-40% בצד אחד של הלוח. לעולם לא תרגיש את זה ביד, אבל הלוחות יראו את זה לאחר הזרמה מחדש.

PCB דק מודרני (0.6-0.8 מ'מ) מתכופף בקלות תחת המשקל שלהם או מחום. עיקול של 100-150 מיקרומטר בלבד מספיק כדי לגרום לנפח הדבק להשתנות ב-30% בין המרכז לקצה הפאנל.

מפעילים רואים גשרים או הלחמה לא מספקת אבל לא יכולים להסביר מדוע. SPI יוצר באופן מיידי מפת עיוות תלת מימדית ומפת נפח בסריקה אחת, כך שאתה יודע בדיוק היכן הבעיה.

משחת הלחמה רגישה ללחות בטמפרטורת החדר. עלייה של 5 מעלות צלזיוס או ירידה של 10% לחות יכולה לגרום לדבק להתגלגל אחרת ולשנות את הנפח ב-15-30%. אצווה חדשה של משחה מאותו ספק יכולה להתנהג אחרת לגמרי בגלל שינויים זעירים בתכולת המתכת או בשטף.

בלי SPI אתה מגלה את זה רק אחרי מאות לוחות גרועים. עם SPI אתה רואה את השינוי בלוח הראשון של האצווה החדשה ומתכוונן תוך שניות.

אם אתה מזהה אפילו שניים מחמשת הסימנים לעיל, המסר ברור: תהליך ההדפסה שלך יצא משליטה ועולה לך כסף בכל יום ויום. החדשות הטובות הן שהתיקון פשוט ומהיר.

☐ AOI ממשיך לעצור לוחות בגלל אותן בעיות הדבקה (נפח, גשר, היסט)

☐ הגדרות מדפסת SMT השתנו כמעט בכל משמרת ללא שיפור מתמשך

☐ תחנת עיבוד מחדש מלאה בתקלות BGA / QFN / 01005 בגובה דק

☐ המוצר הבא שלך משתמש בגובה 0.4 מ'מ או פחות או מיני LED

☐ אתה מתווכח על בעיות במדפסת, אבל אין לך מספרים קשים להוכיח שום דבר

שני צ'קים או יותר = המפעל שלך כבר מפסיד אלפי דולרים מדי שבוע.

רוב החברות ממתינות עד לביקורת לקוח גדולה, כשל ענק בשטח או חוזה אבוד לפני שהן מתקינות סופית את SPI. עד אז הם כבר זרקו שישה עד עשרים וארבעה חודשים של רווח. מפעלים חכמים מתקינים SPI לפני שהכאב הופך לבלתי נסבל.

המכונה מחזירה את עצמה בדרך כלל תוך 6-12 חודשים באמצעות עבודה חוזרת נמוכה יותר, תשואה גבוהה יותר מעל 99%, ואפס תלונות לקוחות. השאלה היחידה שנותרה היא: האם אתה רוצה להמשיך לשלם את ה'מס המטופש' או להתחיל לחסוך כסף היום?

לא. AOI רואה את המשטח העליון לאחר מיקום הרכיב; הוא לא יכול למדוד את נפח, גובה או מפלסי הלחמה של משחת הלחמה לפני הנחת רכיבים. נתוני התעשייה מראים ש-3D SPI מונע 60-80% מהפגמים שאחרת AOI היה תופס מאוחר מדי.

מערכות SPI 3D אינליין מודרניות משיגות מהירות בדיקה של 30–80 ס'מ לשנייה עם מדידת תלת מימד מלאה - מהירה יותר ממרבית מכונות ההצבה המהירות. השפעת זמן המחזור היא בדרך כלל <3 שניות לכל לוח.

תקופת החזר אופיינית היא 6-12 חודשים באמצעות עיבוד מחדש/הפחתת גרוטאות בלבד. מפעלי תמהיל גבוה רואים לעתים קרובות החזר ROI תוך פחות מ-6 חודשים; כלי רכב/רפואה/תעופה משיגים החזר ROI תוך 3-9 חודשים עקב דרישות אפס בריחה.

אפילו מוצרים יציבים סובלים משחיקת שבלונות, וריאציה של אצווה הדבקה וסחיפה סביבתית. מפעלים המריצים מוצר אחד בלבד במשך שנים עדיין מדווחים על שיפור של 3-8% בתשואה לאחר התקנת SPI.

חשב את עלות העבודה מחדש הנוכחית שלך + גרוטאות לחודש על פגמים הקשורים להדבקה, הכפל ב-12, ואז השווה למחיר SPI. המתמטיקה כמעט תמיד מדברת בעד עצמה בתוך שקופית אחת.