צפיות:0 מְחַבֵּר:עורך אתרים זמן פרסום: 2025-12-12 מָקוֹר:אֲתַר

בדיקת רנטגן אוטומטית הפכה לשער האיכות הקריטי ביותר בייצור PCBA מודרני, במיוחד כאשר מפרקי הלחמה נסתרים כמו BGA, LGA ו-QFN שולטים בלוח. בעוד ששיטות אופטיות מסורתיות עדיין ממלאות תפקיד, הן פשוט לא יכולות לראות מה מסתתר מתחת לגוף הרכיב, מה שהופך את בדיקת רנטגן אוטומטית לדרך האמינה היחידה להשיג ייצור אפס בריחה אמיתי ב-2025.

מערכות AOI מסורתיות ובדיקה ויזואלית ידנית תלויות לחלוטין באור הנראה. ברגע שרכיב יושב על הצד התחתון של שבב או מתחבא מתחת למגן מתכת, האור לא יכול להגיע למפרקי ההלחמה. אפילו המצלמות הטובות ביותר של 5 מגה פיקסל ומיקרוסקופים של 50× רואים רק את המשטח העליון של החבילה.

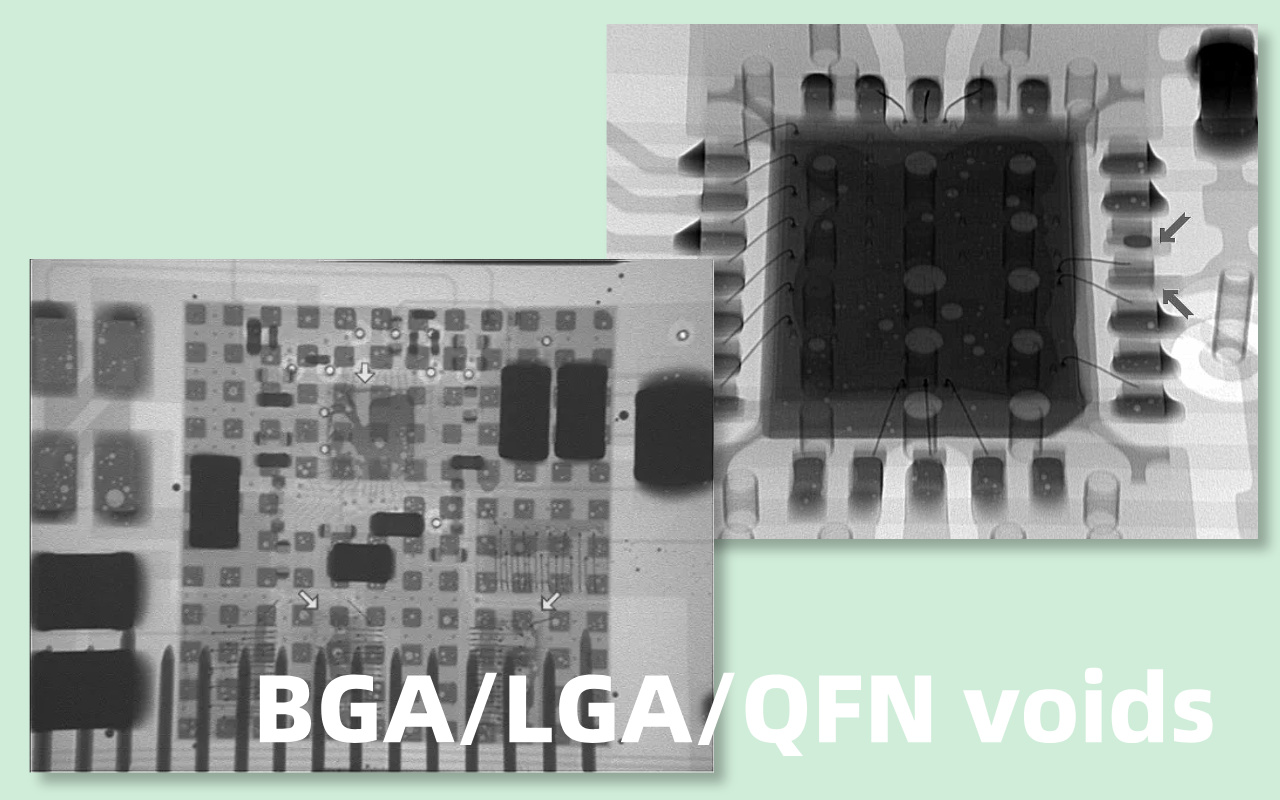

הם מחמיצים לחלוטין חללים, גשרים ובעיות לא הרטבה בתוך כדורי BGA. עבור לוחות מודרניים בצפיפות גבוהה, המשמעות היא שאחוז גדול ממפרקי ההלחמה הקריטיים ביותר אינם נראים למעשה לשיטות אופטיות.

עד שנת 2025, יותר מ-75% ממחשבי PCB בעלי ערך בינוני וגבוה מכילים לפחות חבילה אחת עם סיום תחתית. לוח אם יחיד של סמארטפון יכול לכלול 4-6 שבבי BGA עם 1,000+ כדורים כל אחד. לוחות שרתים ולוחות רכב בדרך כלל עולים על 8,000 חיבורי הלחמה נסתרים לכל פאנל.

שקעי LGA, מודולי כוח QFN ולוחות גיבוב של כורי ביטקוין מוסיפים עוד אלפי חיבורים בלתי נראים. מפרקי הלחמה נסתרים אלו הם הגורם המוביל לכשלים בשדה, אך אף אחד מהם לא ניתן לראות עם AOI רגיל או עיניים אנושיות.

לקוחות בתשתיות רכב, רפואי, תעופה וחלל ו-5G דורשים כעת שיעורי בריחה של פגמים מתחת ל-50 עמודים לדקה ולעיתים מתחת ל-10 עמודים לדקה. חלל נסתר בודד או פגם ראש בכרית שבורח לשדה יכול לעורר ריקול מלא של רכב בעלות של מיליוני דולרים.

נתוני התעשייה מ-2024-2025 מראים כי כשלים במפרקי הלחמה נסתרים מהווים 45-65% מכלל החזרות האחריות במוצרי אלקטרוניקה בעלי אמינות גבוהה. הפחתת שיעור הבריחה כבר אינה אופציונלית - זו דרישה חוזית.

מפעלי EMS מרובים מדווחים כי הוספת בדיקת רנטגן מפחיתה את עלויות העבודה מחדש והגרוטאות הכוללות ב-18-38%. זמן ניפוי באגים עבור הצגת מוצר חדש יורד ב-40-70% מכיוון שמהנדסים יכולים לראות באופן מיידי את חיבורי ה-BGA במקום לנחש.

One Tier-1 רכב EMS חישב שמודול נחזור בודד עולה להם 180,000 דולר בתביעות אחריות; מערכת הרנטגן לטווח הביניים שלהם שילמה את עצמה תוך 11 חודשים בלבד. בקיצור, הכסף האמיתי הולך לאיבוד בכל יום שמפעל שולח לוחות ללא בדיקת רנטגן.

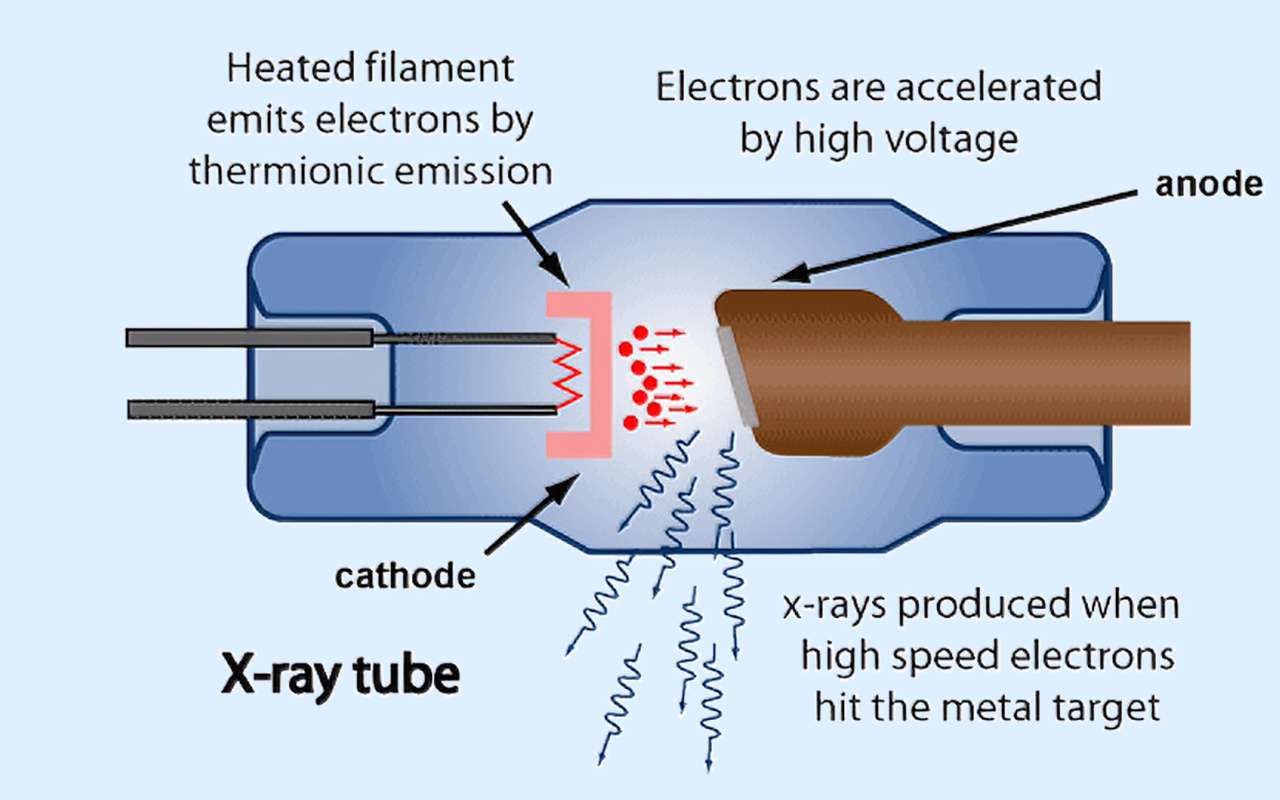

קרני רנטגן הן פוטונים בעלי אנרגיה גבוהה שעוברים בקלות דרך חומרים בצפיפות נמוכה כגון FR-4, מסכת הלחמה ואריזות פלסטיק, אך הם נספגים בחוזקה על ידי מתכות בצפיפות גבוהה כגון נחושת, עופרת בדיל וזהב. ככל שיש יותר מתכת בנתיב, פחות פוטוני רנטגן מגיעים לגלאי, ויוצרים תמונה בגווני אפור בהירים עד כהים.

הלחמה נראית בהירה מאוד, חללים נראים שחורים ועקבות נחושת אפורים. הבדל הצפיפות הזה הוא בדיוק הסיבה שבדיקת רנטגן מגלה חיבורי הלחמה נסתרים שמערכות אופטיות לעולם לא יכולות לראות.

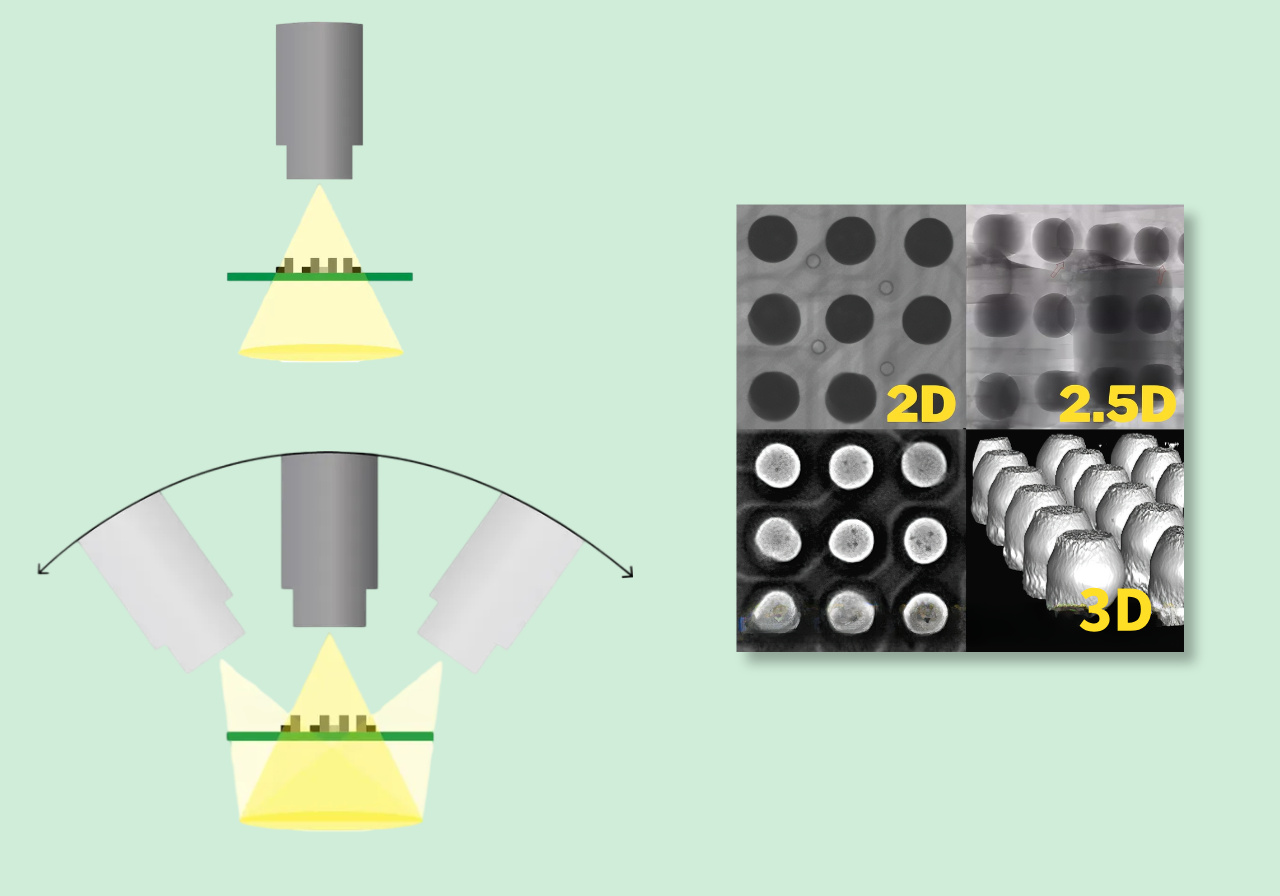

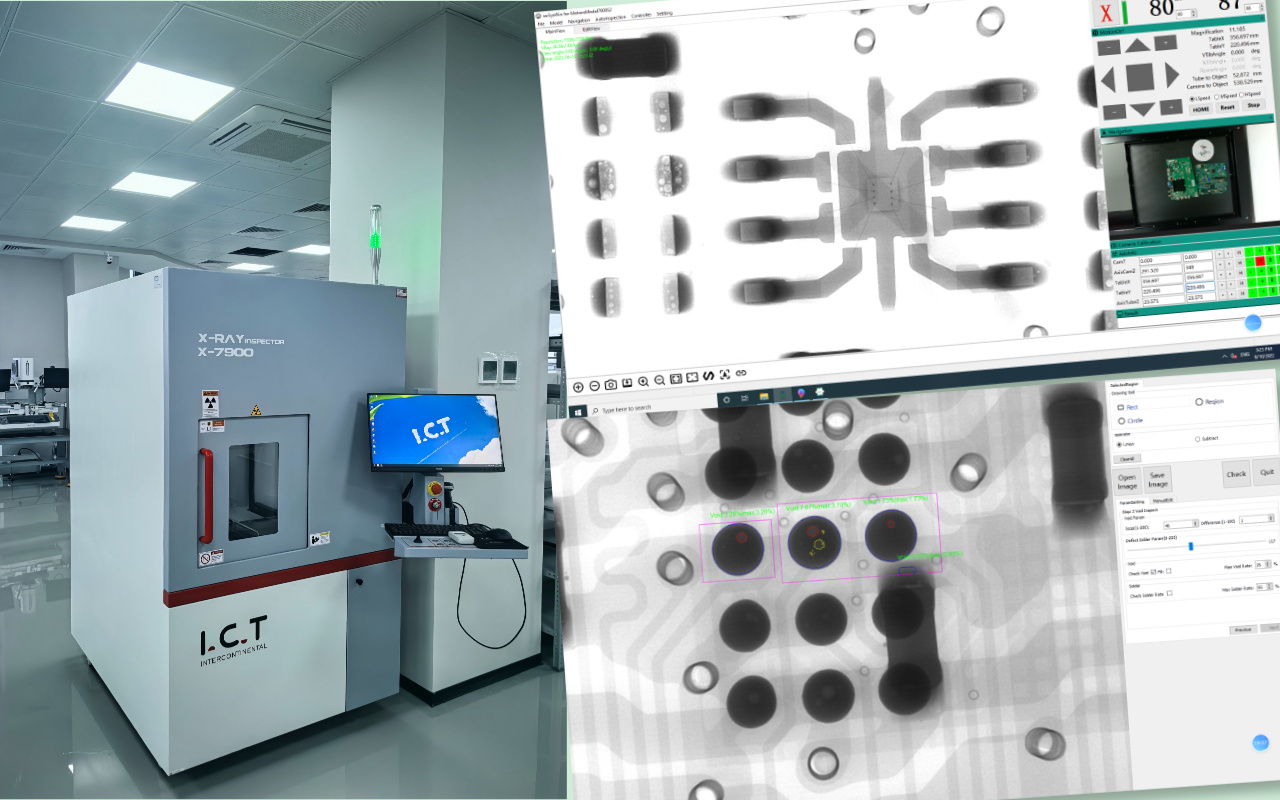

מערכת דו-ממדית לוקחת תמונה אחת ישרה למטה או מעט בזווית - מהירה וזולה, אבל כדורים חופפים יוצרים צללים. מערכת 2.5D מוסיפה זוויות אלכסוניות מרובות של עד 70° כדי להפחית חפיפה ולהעניק עומק פסאודו.

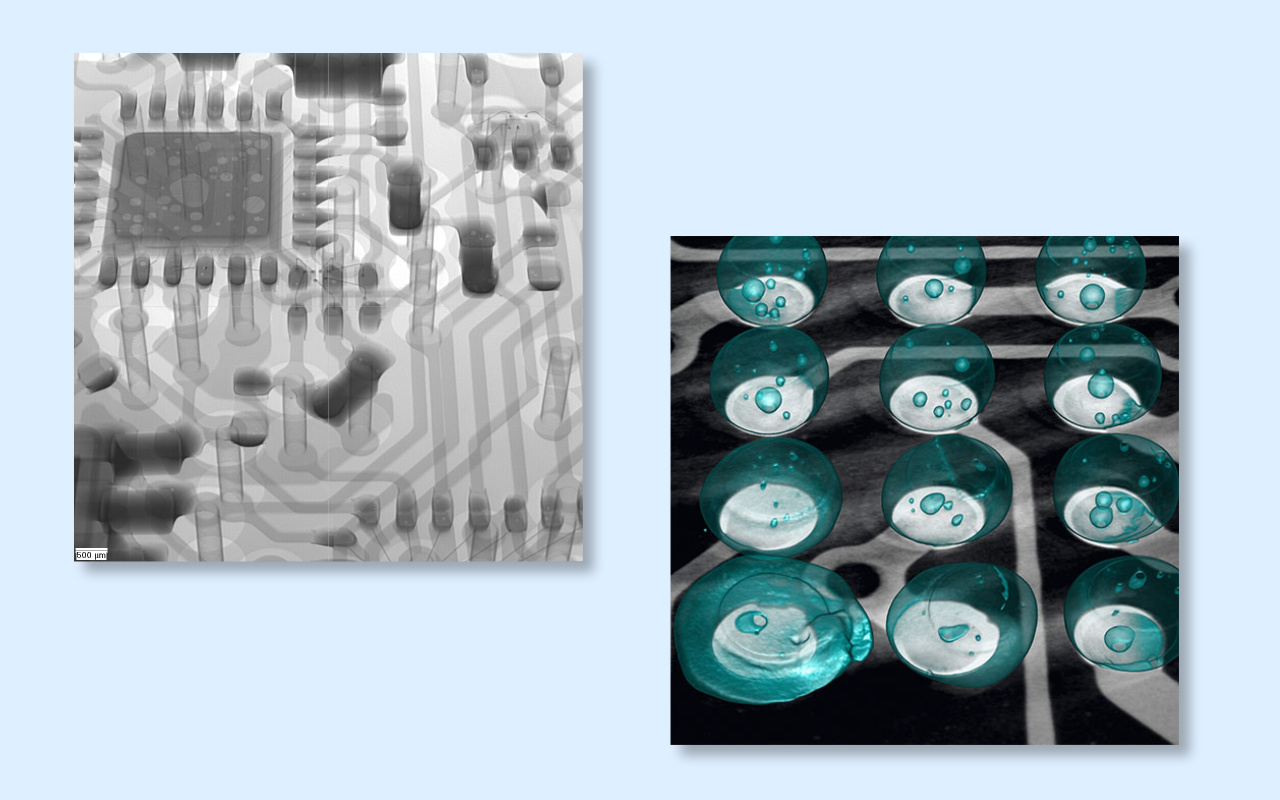

True 3D CT מסובב את הלוח (או את הצינור/גלאי) ב-360° ומשחזר אלפי פרוסות למודל נפחי מלא. עם CT 3D, מהנדסים יכולים לחתוך את ה-BGA בכל גובה ולמדוד נפח ריק מדויק - ללא ניחושים, ללא צללים.

צינורות אטומים אטומים במפעל לכל החיים, דורשים אפס תחזוקה ונמשכים 8,000-15,000 שעות, אך גודל הנקודה הקטן ביותר הוא בדרך כלל 3-5 מיקרומטר. צינורות פתוחים (מיקרו-פוקוס) יכולים להגיע לרזולוציה של 0.5-1 מיקרומטר ולהחזיק יותר מ-100,000 שעות, אך יש להחליף את החוט כל 12-24 חודשים בעלות של 8,000-15,000 דולר ארה'ב.

רוב מערכות ה-3D CT ברזולוציה גבוהה משתמשות בצינורות פתוחים, בעוד שמכונות 2D ברמת הכניסה משתמשות בצינורות אטומים.

גלאי הפאנל השטוחים (FPD) של היום מציעים גובה 50–100 מיקרומטר פיקסלים ועומק של 16 סיביות לניגודיות מצוינת. מגבירי תמונה, שעדיין נמצאים במכונות ישנות יותר, מאבדים פרטים וסובלים מעיוות גיאומטרי.

שלושת הגורמים הגדולים ביותר המשפיעים על איכות התמונה הסופית הם: (1) גודל נקודת צינור רנטגן, (2) הגדלה גיאומטרית (מרחק בין מקור ללוח), ו-(3) קצב מסגרת ועומק סיביות של גלאי. ערכים טובים יותר בשלושתם מייצרים תמונות חדות ונקיות יותר של חללים זעירים ומיקרו-סדקים.

חללים מופיעים כעיגולים כהים בתוך כדורי הלחמה בהירים. IPC-A-610 Class 2 מאפשר לכדור בודד לקבל עד 30% ריקון וממוצע החבילה ≤25%. IPC Class 3 ורוב חוזי הרכב מחמירים זאת ל-≤25% לכדור ול-≤15-20% ממוצע.

לקוחות Tier-1 רבים דורשים כעת ריקון ממוצע של ≤10% בהתקני הספק ואות BGA קריטיים מכיוון שחללים גדולים מפחיתים את הביצועים התרמיים והחשמליים וגורמים לכשלים מוקדמים בשדה.

פגם בראש בכרית (HiP) נראה כמו סהר כהה או טבעת שבה כדור ה-BGA מעולם לא הרטיב את הרפידה במלואה - שכיח לאחר זרימות חוזרות מרובות.

אי-הרטבה מופיעה כפער כהה מוחלט בין הכדור לרפידה. קריסה מוגזמת מופיעה ככדורים פחוסים או בצורת פטריות שיכולים לקצר לסיכות שכנות. כל שלושת הפגמים בלתי נראים לחלוטין ל-AOI אך ברורים באופן מיידי תחת צילום רנטגן.

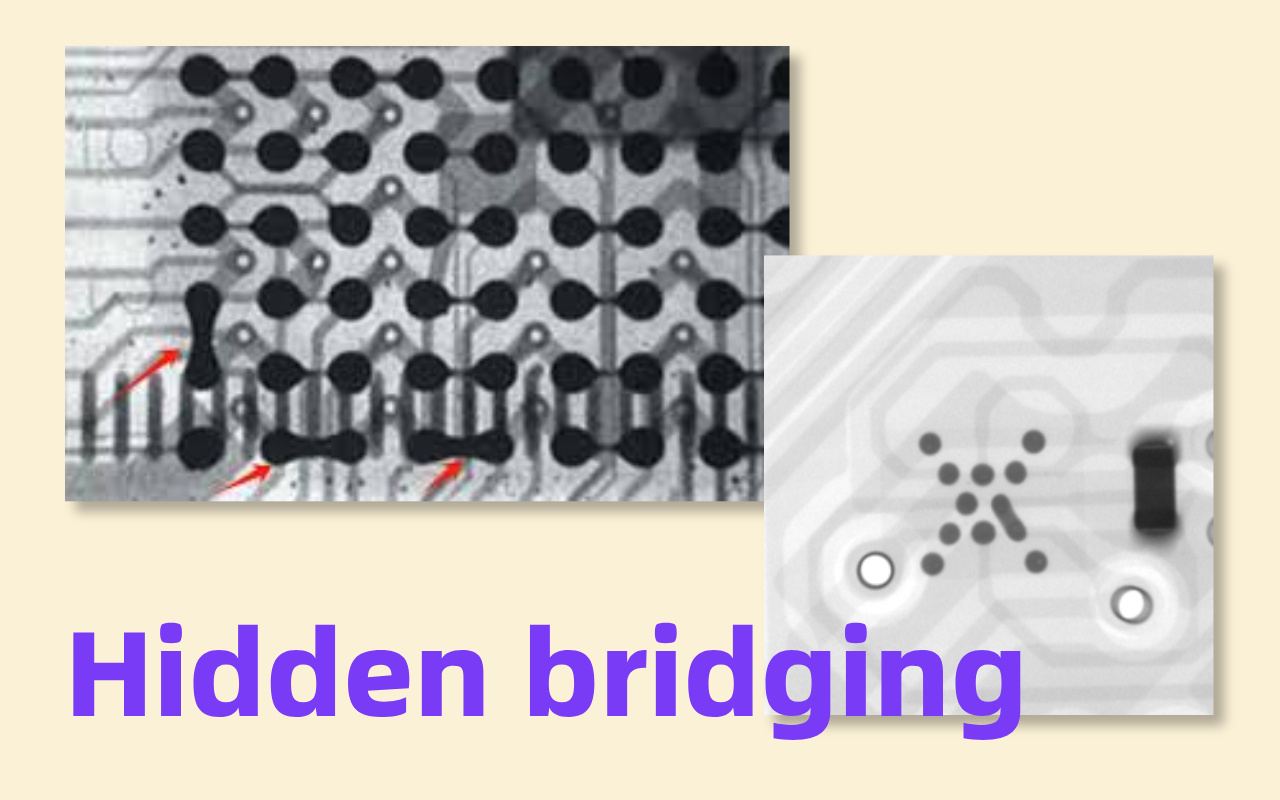

גשרי הלחמה בין פיני BGA או QFN סמוכים מופיעים כחיבורים לבנים בוהקים בתמונת רנטגן.

מכיוון שהגשר מסתתר מתחת לחבילה, AOI ובדיקה חזותית מפספסים אותו ב-100% מהזמן. גשר נסתר בודד עלול לגרום לקצרים חשמליים מיידיים ולכשל בלוח.

נפח הלחמה לא מספק מראה כדורים קטנים וכהים יותר עם גובה ניתוק נמוך. עודף הלחמה יוצרת צורות בולטות או פטריות ומסכן מכנסיים קצרים.

חלל הדבק בתוך המפרק - שונה מחללים בזרימה חוזרת - מופיע כאזורים כהים לא סדירים ומחליש את החוזק המכני. כולם נמדדים בקלות עם תוכנת רנטגן מודרנית.

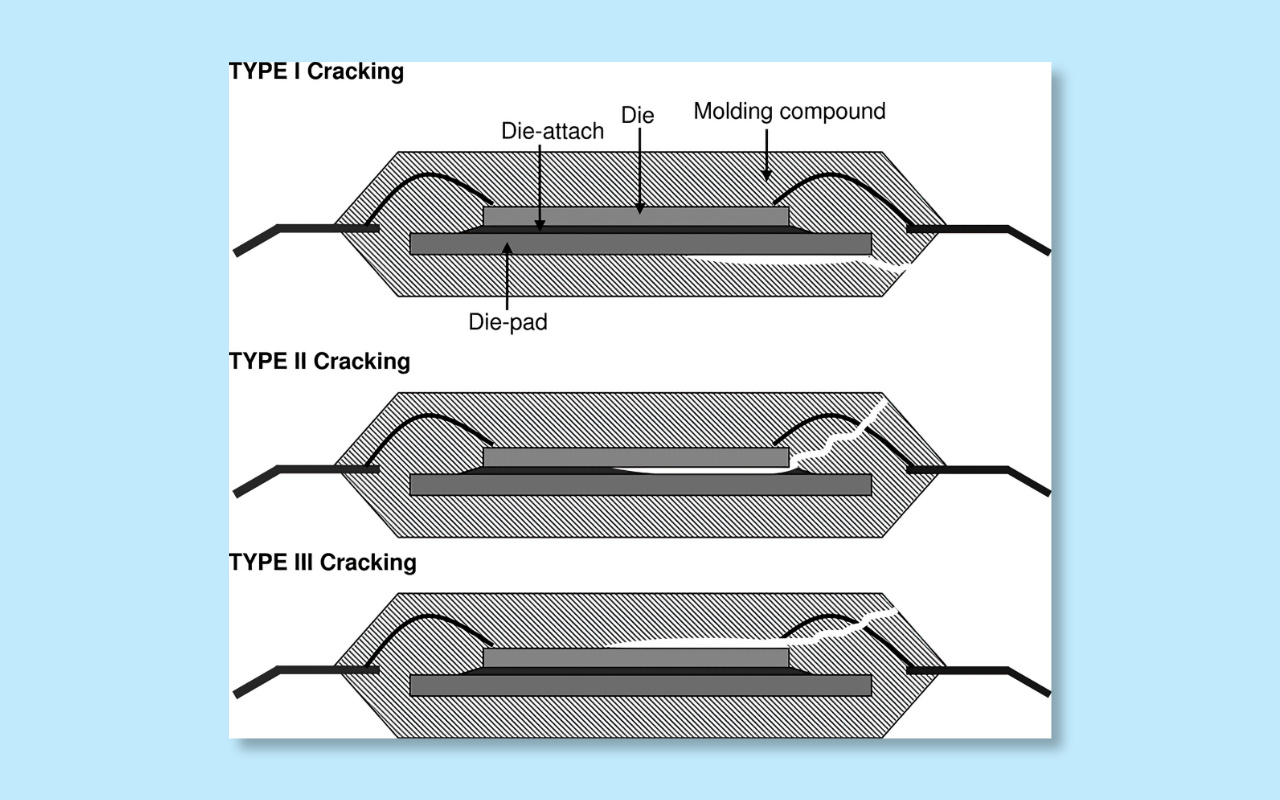

לחות הכלואה ב-PCB מתפוצצת במהלך זרימה חוזרת ('אפקט פופקורן'), ויוצרת הפרדת שכבות גלויה או דה למינציה. סדקי חבית מצופים דרך חורים וסדקים פינתיים ב-vias אינם נראים גם הם מפני השטח.

צילום רנטגן או CT ברזולוציה גבוהה תופס את הליקויים הללו לפני בדיקה תפקודית, ומונע כשלים לסירוגין בשטח.

בלוחות של 16-32 שכבות, חללים בציפוי מיקרו-וויה, דרך סדוקים ופירוק נחושת בשכבה פנימית שכיחים אך נסתרים לחלוטין.

רק CT 3D בהגדלה גבוהה יכול לחתוך את הלוח ולחשוף את עובי הציפוי ובאמצעות שלמות. פגמים אלה מהווים דאגה גוברת ככל שהלוחות נעשים דקים יותר ומספר השכבות עולה.

מערכת 2D או 2.5D מודרנית מסיימת בדרך כלל לוח אחד תוך 5-15 שניות, מה שהופך אותו מושלם לקווים שמריצים 500-2,000 לוחות בכל משמרת. מערכות CT 3D מוטבעות במהירות גבוהה (כגון Omron VT-X750 או Nordson Quadra 7) צריכות 25–60 שניות לכל לוח, אך הן פועלות באופן אוטומטי לחלוטין על המסוע.

CT 3D לא מקוון בדרגת מעבדה יכול לקחת 3-15 דקות לכל לוח מכיוון שהוא אוסף אלפי תחזיות. במפעלים אמיתיים, 2D/2.5D נבחר עבור מוצרי אלקטרוניקה, בעוד ש-3D CT שולט בייצור רכב, רפואי וייצור שרתים.

תמונות דו-ממדיות סובלות מצללים חופפים - מהנדסים מנחשים לעתים קרובות אם כתם כהה הוא חלל או סתם עוד כדור למעלה. 2.5D מפחית חפיפה עם תצוגות אלכסוניות, אך עדיין לא יכול למדוד נפח ריק אמיתי.

True 3D CT משחזר את כל כדור ההלחמה בתלת מימד, ומאפשר לתוכנה לחשב אחוז ריק מדוייק, גובה הכדור ואפילו עובי הלחמה על כל רפידה עם דיוק תת-מיקרון. עבור Class 3 ומוצרי רכב, רק 3D CT עומד בדרישת ה'ללא ניחוש'.

ארון 2D/2.5D טיפוסי בגודל של כ-1.2 מ' × 1.5 מ' ומשקלו מתחת ל-2 טון - קל להצבה בכל מקום על הקו.

מערכות CT תלת מימדיות מתקדמות הן הרבה יותר גדולות (2.5 מ' × 3 מ' או יותר) ויכולות לשקול 6-10 טון בגלל בסיס הגרניט הכבד, המניפולטור המסתובב ומיגון עופרת נוסף. מפעלים רבים חייבים לבנות חדר מוגן ייעודי עבור CT 3D, תוך הוספת שטח רצפה ועלות בנייה.

השתמש ב-2D/2.5D כאשר יש לך דרישות אמינות בינוניות, תפוקה גבוהה, ובעיקר BGA בגובה סטנדרטי (0.8 מ'מ ומעלה).

בחר CT 3D כאשר המוצר הוא ADAS לרכב, אוויוניקה אווירית, תחנות בסיס 5G, שתלים רפואיים או כל לוח שבו פגם נסתר בודד עלול לעלות יותר מהמכונה עצמה.

פחות מ-50 לוחות ביום → 2D/2.5D לא מקוון זה מספיק. 50–500 לוחות ליום ← 2.5D לא מקוון או CT 3D ברמת כניסה. מעל 500 לוחות ביום → CT 3D מוטבע עם מסוע ולחיצת יד SMEMA היא חובה כדי לשמור על זרימת קו SMT ללא צווארי בקבוק.

מכונות ברמת הכניסה מטפלות בלוחות 300 מ'מ × 250 מ'מ; טווח בינוני ללכת ל 510 מ'מ × 510 מ'מ; מערכות מוטבעות ברמה העליונה מקבלות לוחות שרת בגודל 610 מ'מ × 610 מ'מ או יותר.

מודולי הספק עבים (4-6 מ'מ) ולוחות 20-32 שכבות דורשים צינורות רנטגן חזקים יותר (160-225 קילוואט) כדי לחדור נחושת ו-prepreg מבלי לאבד ניגודיות.

גובה סטנדרטי של 1.0 מ'מ/0.8 מ'מ BGA → גודל נקודה של 3-5 מיקרומטר מספיק. 0.4–0.5 מ'מ בגובה דק במיוחד BGA ו-01005 פאסיביים → זקוקים לנקודת מיקרו-פוקוס של <1 מיקרומטר. חבילות מיקרו-BGA וחבילות ברמת רקיק בטלפונים ניידים → 0.5 מיקרומטר או יותר נפוצות כעת.

מכונות לא מקוונות נטענות באופן ידני ומושלמות עבור NPI, ניתוח כשלים ונפח נמוך עד בינוני.

מכונות מוטבעות יושבות ישירות בקו SMT לאחר זרימה חוזרת, קולטות אוטומטית לוחות באמצעות מסוע, בודקות וממיינות עוברות/נכשלות ללא מגע אנושי. Inline חיוני כאשר התפוקה היומית עולה על 400-500 לוחות.

ארונות מכובדים שומרים על דליפה מתחת ל-0.5 µSv/h ב-5 ס'מ מכל משטח - נמוך מהרקע הטבעי בערים רבות.

חפש את רישום ה-FDA/CDRH (ארה'ב), סימון CE (אירופה) ואישור סין GBZ 117. נעילות דלת, עצירות חירום ומדדי מינון אישיים הם תכונות בטיחות סטנדרטיות.

תכונות חובה בשנת 2025: חישוב אוטומטי של אחוזי ריק, ספירת כדור BGA וזיהוי כדור חסר, חיתוך תלת מימד, שכבת CAD/Gerber, סיווג פגמים בינה מלאכותית, ויצוא ישיר למערכות MES/SPC.

תוכנה טובה יכולה לקצר את זמן סקירת המפעיל ב-80% ולמנוע טעויות אנוש בשיפוט.

מהנדסים מייבאים קבצי Gerber, ODB++ או CAD, מגדירים אזורי עניין (ROI) סביב כל BGA/QFN, מצלמים לוח ידוע כדוגמת הזהב, ואז מגדירים חלונות סובלנות לקוטר הכדור, אחוז הריק והיישור. תוכנה מודרנית מסיימת את התכנות תוך 30-90 דקות במקום ימים.

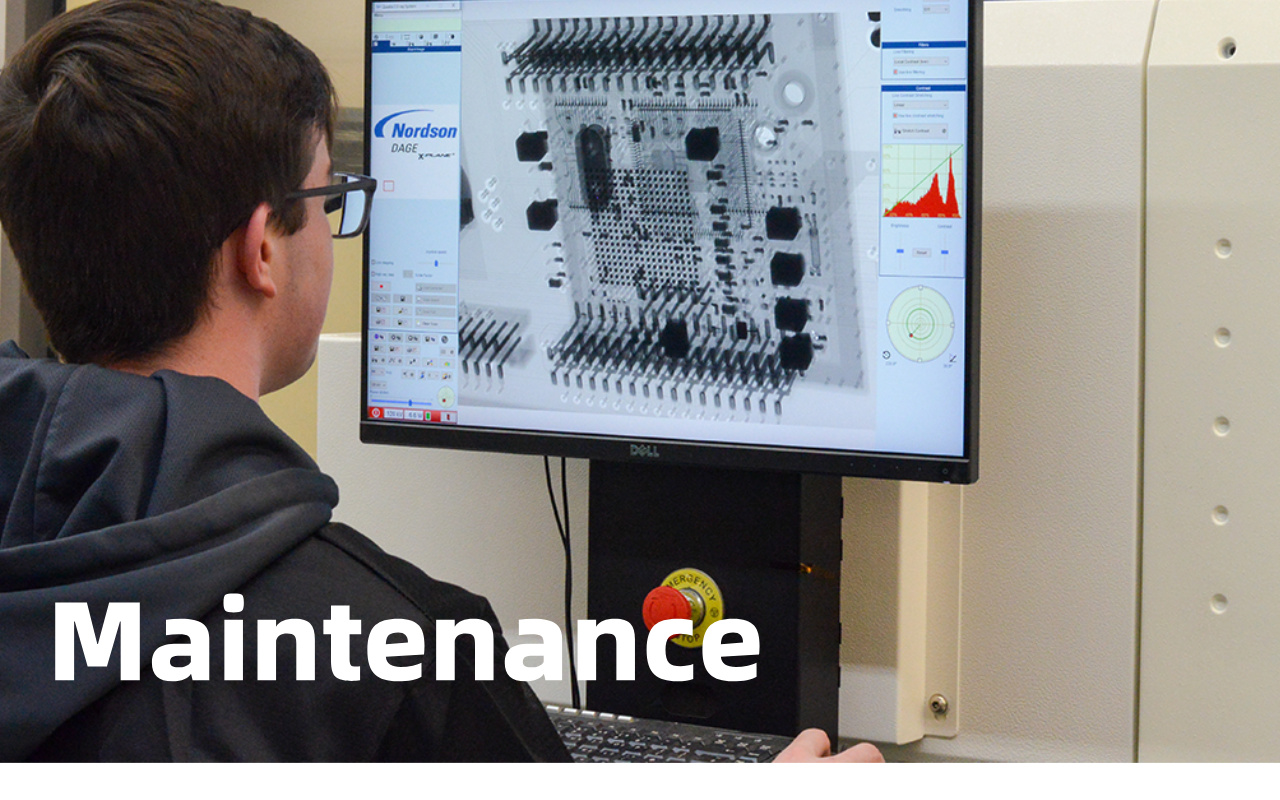

כל משמרת מתחילה עם קופון כיול שבודק הגדלה גיאומטרית, ניגודיות וליניאריות גלאי.

סריקה מהירה של 30 שניות מאשרת שהמערכת נמצאת במסגרת המפרט. מפעלים רבים גם מפעילים לוח מוזהב יומי כדי לוודא את החזרה לפני תחילת הייצור.

קווים בעלי תמהיל גבוה בנפח נמוך משתמשים בתצוגות אלכסוניות ידניות ובשיקול דעת של המפעיל.

קווים בנפח גבוה מריצים מתכונים אוטומטיים לחלוטין עם זוויות קבועות, מיקוד אוטומטי והחלטות מעבר/נכשל שמתקבלות על ידי התוכנה בזמן אמת.

מערכות CT 3D מוטבעות יכולות להחליף מתכונים תוך פחות מ-5 שניות בין מוצרים שונים.

כאשר פגם מסומן, התוכנה מציגה את קואורדינטות ה-X/Y המדויקות ופרוסת התלת-ממד. המפעיל או תחנת התיקון מקבלים תמונה ברורה עם הבעיה בעיגול.

פגמים אמיתיים הולכים לעבודה מחדש; שיחות שווא מוחזרות כדי לשפר את מודל הבינה המלאכותית.

מכונות רנטגן מודרניות מייצאות אחוזי ריק, סטטיסטיקות גובה כדור, תמונות פגמים ומספרי תפוקה ישירות לפלטפורמות MES ו-SPC של המפעל.

מנהלים יכולים לראות תרשימי פארטו בזמן אמת של מגמות ביטול ולעקוב אחר כל לוח כושל לפי מספר סידורי, מה שמאפשר בקרת תהליכים אמיתית בלולאה סגורה.

מדי יום: נגב את חלון הגלאי עם מטלית נטולת מוך ואלכוהול איזופרופיל, בדוק את מנעולי הדלתות ולחצני עצירת החירום, הפעל את קופון הכיול, וודא את טמפרטורת מי הקירור (מכונות 160 קילו וולט+).

מדי שבוע: שואב אבק בתוך הארון, נקה את מסילות המניפולטור ובדוק את הכבלים לבלאי.

מדי חודש: בדוק את זרם החוטים וגודל הנקודה במערכות צינורות פתוחות, החלף מסנני אוויר ביחידת הקירור, ובצע סקר דליפות קרינה מלא עם מונה גייגר מכויל. עמידה בלוח הזמנים הפשוט הזה שומרת על זמן פעולה מעל 98% ומונעת השבתה לא מתוכננת יקרה.

ארונות מודרניים משתמשים בלוחות פלדה שוות עופרת בגודל 2-5 מ'מ בתוספת חלונות זכוכית עופרת, ומפחיתים את הדליפה ל-<0.5 µSv/h בכל משטח חיצוני. מתגי מנעול כפולים מנתקים מיידית מתח גבוה אם דלת כלשהי נפתחת.

מפעילים עונדים מדדי טבעת או פרק כף היד; הקריאות החודשיות הן בדרך כלל 5-20 µSv (הרבה מתחת למגבלה החוקית של 20 mSv לשנה). עובדות בהריון פשוט מוקצות הרחק מאזור הקונסולה. נתונים מהעולם האמיתי ממאות מפעלים מראים אפס השפעה בריאותית ניתנת למדידה לאחר עשרות שנים של שימוש.

כל מכונה בעלת מוניטין נושאת סימון CE תחת הוראת המכונות ו-EMC, רישום ה-FDA/CDRH בארצות הברית ואישור סין GB 18871 / GBZ 117. IEC 62356-1 מסדיר באופן ספציפי את בטיחות הקרינה של ציוד רנטגן תעשייתי.

סקרי קרינה שנתיים ותיעוד של צד שלישי הם חובה ברוב המדינות. קניית מערכת מוסמכת מבטלת סיכונים משפטיים ומספקת כל מבקר רכב ומבקר רפואי ביום הראשון.

עד סוף 2025, המערכות הטובות ביותר משיגות מעל 98% דיוק של סיווג אוטומטי עבור חללים, HiP, גישור וכדורים חסרים.

דגמי למידה עמוקה שהוכשרו על מיליוני תמונות BGA אמיתיות מפחיתים את זמן הסקירה של המפעיל מ-30-40 דקות לכל לוח עד מתחת ל-3 דקות. חלק מהמפעלים מדווחים על ירידה בשיעורי שיחות השווא מ-25% מתחת ל-2%, מה שמאפשר בדיקת 100% בקרני רנטגן אפילו בקווים בנפח גבוה.

צינורות חדשים מסוג תמסורת וצינורות סילון מתכת נוזלית מגיעים כעת לגודל נקודתי של 200-500 ננומטר במכונות ייצור (בעבר במעבדה בלבד). צינורות אלו מאפשרים למהנדסים לראות בבירור מיקרו-BGA בגובה 0.3 מ'מ ו-008004 פסיביים.

Nikon, Nordson ו-Comet שולחות את הצינורות האלה היום, כשהמחירים ירדו ב-30-40% ב-18 החודשים האחרונים.

מערכות CT 3D מוטבעות שולחות כעת נתונים של אחוזי ריק וגובה כדור בזמן אמת ישירות חזרה למדפסת הלחמה ומכונות המיקום.

אם ריקון ממוצע זוחל מעל 12%, המדפסת מקטינה אוטומטית את צמצם הסטנסיל או מוסיפה מהלך הדפסה נוסף. תיקון לולאה סגורה זה שומר על התשואה מעל 99.9% ללא התערבות אנושית.

מערכי נתונים מלאים של CT 3D מועלים לתאום הדיגיטלי של היצרן. מהנדסים מדמים רכיבה תרמית ובדיקות נפילה על הלוח הווירטואלי לפני בניית יחידה פיזית אחת.

מיקום וגודל ריק נמצאים בקורלציה עם מודלים של אמינות ארוכת טווח, המאפשרים לצוותי עיצוב לתקן בעיות בשלב ה-CAD במקום לאחר הייצור. יצרני OEM מובילים בתחום הרכב והשרתים כבר דורשים נתוני רנטגן מוכנים לתאומים דיגיטליים בחוזי הספקים שלהם.

מערכות רנטגן PCBA מודרניות הן ארונות סגורים לחלוטין עם מיגון שווה ערך לעופרת של 2-5 מ'מ. דליפה שנמדדה במרחק של 5 ס'מ מכל משטח היא בדרך כלל 0.2-0.5 µSv/h - נמוכה מקרינת הרקע הטבעית בערים רבות (0.3-0.8 µSv/h). מינון מפעיל שנתי הוא בדרך כלל 0.05-0.3 mSv, הרבה מתחת לגבולות הבינלאומיים של 20 mSv לשנה. מטפלות בהריון פשוט נמנעות מלעמוד ישירות ליד הארון במהלך סריקות. מפעלים אמיתיים המשתמשים במכונות אלו במשך 20+ שנים מדווחים על אפס אירועי בריאות הקשורים לקרינה.

אין כלי אחד שמחליף הכל. AOI מצטיין בפגמים גלויים (מצבה, רכיבים חסרים, קוטביות); צילום רנטגן הוא הדרך היחידה לראות חיבורי הלחמה נסתרים ופגמים פנימיים ב-PCB; תקשוב ובדיקה מעופפת מאמתים קישוריות חשמלית. השיטה המומלצת בתעשייה בשנת 2025 היא AOI → רנטגן → ICT עבור לוחות אמינות גבוהה. שימוש בשלושתם ביחד בדרך כלל דוחף את תשואה של מעבר ראשון מעל 99.5% והחזרת שדה מתחת ל-50 עמודים לדקה.

נתוני EMS אמיתיים מ-2023-2025 מראים: - מפעלים לצרכנים/נפח בינוני: 12-18 חודשים - מפעלי רכב/רפואה/אמינות גבוהה: 6-12 חודשים - מפעלי שרתים וטלקום: לעתים קרובות 4-9 חודשים ההחזר מגיע מעבודה חוזרת מופחתת, גרוטאות מופחתות, זמן קצר יותר של תביעת איתור באגים של NPI והימנעות. One Tier-1 EMS חישב שכל כשל שדה שנמנע חוסך 8,000-150,000 דולר ארה'ב, כך שאפילו מערכת CT 3D של 250,000 דולר מחזירה את עצמה במהירות.

IPC-A-610-H (2020) ותקני הרכב העדכניים ביותר: – Class 2: ≤30% ריק בכל כדור בודד, ≤25% ממוצע על פני החבילה – Class 3 ומרבית כלי הרכב: ≤25% כדור בודד, ≤15–20% ממוצע – הרבה Tier-1 ≤, יצרני OEM ממוצעים של Tier-1, %Tesla 1, Huawei ו-Huawei וללא חלל מעל 20% בכדורי כוח/אות קריטיים. חללים גדולים מ-25% מפחיתים באופן דרמטי את חיי הרכיבה התרמיים ונדחים על הסף.

כֵּן. כל מערכות הרנטגן המודרניות מטפלות בלוחות זרומים דו-צדדיים ללא בעיה. מחשבים ניידים גמורים, סמארטפונים, ECUs לרכב ואפילו מנועי אור LED שלמים נבדקים באופן שגרתי. פונקציות הטיה וסיבוב מאפשרות למפעילים להפריד בבירור תמונות מהצד העליון והצד התחתון. מפעלים מסוימים אפילו משתמשים בספקי כוח ארוזים במלואם עם קרני רנטגן כדי לבדוק חיבורי הלחמה פנימיים ושמלת תיל.