צפיות:0 מְחַבֵּר:עורך אתרים זמן פרסום: 2026-01-22 מָקוֹר:אֲתַר

עבור לקוחות רבים, רכישת קו ייצור SMT אינה הדאגה האמיתית.

השאלה האמיתית מגיעה בדרך כלל מאוחר יותר - לעתים קרובות בשקט, לפעמים בהיסוס:

האם אצטרך לנהל הכל בעצמי לאחר שהציוד יגיע?

משלוח, התקנה, פריסת מפעל, הגדרת תהליך, הדרכת מפעילים והשבועות הראשונים של הייצור הם המקום שבו מופיע מרבית הלחץ. במיוחד עבור פרויקטים בחו'ל, זה לעתים קרובות השלב שבו אי יישור קטן הופכים לעיכובים יקרים.

זו הסיבה שהשאלה חשובה, ומדוע היא ראויה לתשובה ריאלית.

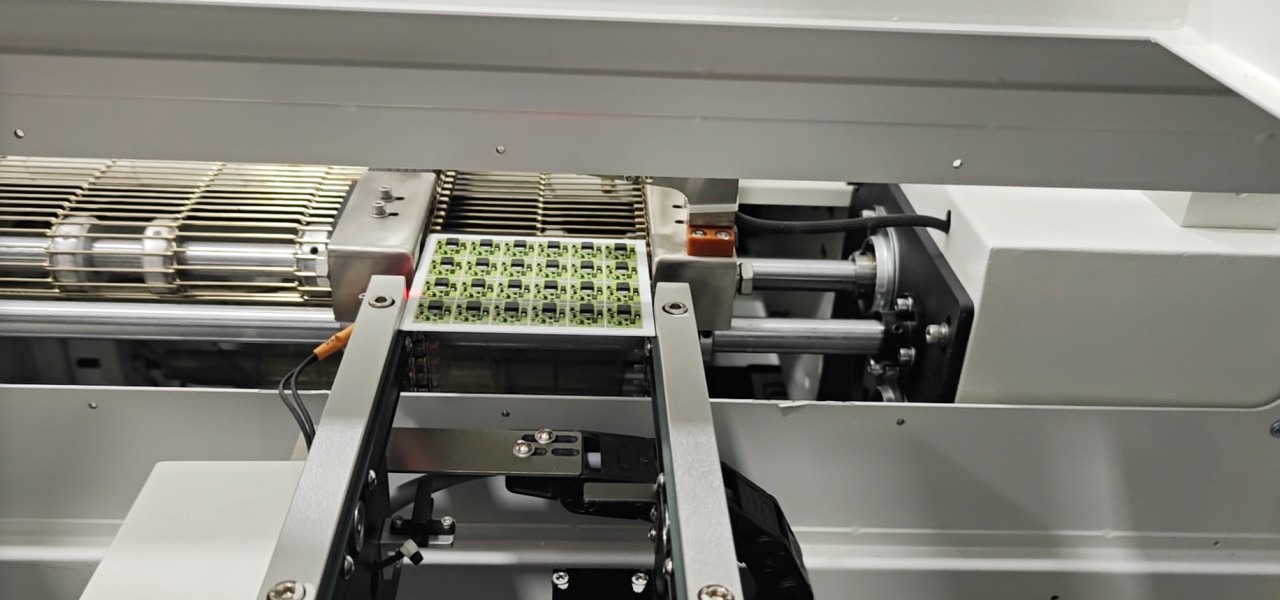

על הנייר, קו SMT נראה פשוט. ניתן לציין מכונות, להציע מחיר, לשלוח ולהתקין. אבל מפעל לא מתחיל לפעול רק בגלל שהציוד נמצא במקום.

במציאות, יציבות הייצור תלויה בפרטים רבים שיושבים בין מכונות:

איך הקו מתאים לבניין ולשירותים

האם זרימת התהליך תואמת את המוצר

כיצד מפעילים מאומנים ונתמכים

כיצד מטפלים בבעיות לאחר תחילת הייצור

כאשר מרכיבים אלו מטופלים בנפרד, לקוחות מוצאים את עצמם לעיתים קרובות מתאמים מספר גורמים, ופותרים בעיות שלא ציפו שיהיו בבעלותם.

זה בדרך כלל הרגע שבו השאלה המקורית מתבררת מאוד:

האם אחד מבני הזוג יכול לקחת אחריות על כל התהליך?

תקשוב אינו מגדיר את 'מפתח' כפשוט אספקת ציוד והשלמת התקנה.

במקום זאת, החברה מתייחסת לפרויקטים במפעל כתהליך מתמשך , המתחיל לפני בחירת הציוד וממשיך הרבה לאחר תחילת הייצור.

במונחים פרקטיים זה אומר:

תכנון פתרונות המבוססים על השלב הנוכחי של הלקוח, לא רק על אידיאלים עתידיים

עיצוב פריסות ותהליכים הפועלים בתנאי אתר אמיתיים

תיאום התקנה, הפעלה והדרכה כמערכת אחת

תמיכה בלקוחות עד שהייצור הופך ליציב וניתן לחזור עליו

המטרה היא לא להוציא את הלקוח מהתהליך, אלא להפחית מורכבות מיותרת ולשלוט בסיכונים המרכזיים המשפיעים על הצלחת הסטארט-אפ.

פרויקט אחד בחו'ל במרכז אסיה משקף כיצד גישה זו פועלת בפועל.

הלקוח יצר קשר עם ICT לראשונה בשנת 2023 בעת תכנון מתקן חדש לייצור אלקטרוניקה. בשלב זה, מגבלות תקציב היו עניין מרכזי. במקום להציע פתרון אוטומטי לחלוטין, ICT המליץ על קו SMT חצי אוטומטי שאפשר ללקוח להתחיל בייצור עם השקעה וסיכון ניתנים לניהול.

בשנת 2024 ביקר הלקוח במפעל של ICT. עם קבלת תמיכה נוספת במימון, דרישות הפרויקט התפתחו. במקום להפעיל מחדש את התכנון מאפס, התוכנית המקורית שודרגה בקפידה , תוך התבססות על החלטות קודמות ושמרה על המשכיות.

בתחילת 2025, הפרויקט נכנס להליך מכרז רשמי עם יותר מעשרה ספקים מתחרים. עד סוף השנה, מהנדסי ICT כבר היו באתר, וסיפקו תמיכה בהתקנה והדרכה תפעולית. המפעל נכנס לייצור בצורה חלקה, ללא הפרעות גדולות.

מה שעשה את ההבדל היה לא הצעה אחת, אלא מערך ארוך טווח שנבנה צעד אחר צעד.

חשוב להיות מציאותיים. אף פרויקט מפעל אינו חסר מאמץ לחלוטין, והלקוחות תמיד יהיו מעורבים בהחלטות מפתח.

מה ש-ICT שואף לספק הוא משהו מעשי יותר:

בהירות לגבי אחריות, ביצוע צפוי ותמיכה היכן שזה הכי חשוב.

עבור לקוחות, זה בדרך כלל אומר:

פחות פערי תיאום בין השלבים

זיהוי בעיות מהיר יותר במהלך העלאה

הנחיה ברורה כאשר יש צורך בהתאמות

דרך יציבה מהתקנה לייצור המוני

במילים אחרות, פחות זמן מושקע בתגובה, ויותר זמן מושקע בפעולה.

אחת האי-הבנות הנפוצות ביותר בפרויקטים במפעל היא ההנחה שהתמיכה מסתיימת עם השלמת ההכשרה.

במציאות, שלב הייצור המוקדם חושף לעתים קרובות בעיות המופיעות רק בתנאי הפעלה אמיתיים. כוונון תהליכים, שיפור התפוקה ואמון המפעיל מתפתחים עם הזמן.

זו הסיבה ש-ICT שם דגש חזק על תמיכה לאחר ההתקנה , ומבטיחה שהלקוחות לא יישארו לבד ברגע שהקו פועל.

ציוד עשוי להיות נקודת ההתחלה, אבל ביצועים לטווח ארוך הם המדד האמיתי להצלחה.

אז האם ניתן לדאוג להכל בקניית פס ייצור SMT?

התשובה הכנה היא זו:

כן - אם השותף מבין שבניית מפעל היא לא עסקה, אלא תהליך.

ICT עובדת עם לקוחות שמעריכים יציבות על פני קיצורי דרך ותפעול לטווח ארוך על פני נוחות לטווח קצר. עבורם, 'מפתח' זה לא לעשות הכל בבת אחת, אלא לעשות את הדברים הנכונים בזמן הנכון.

כי בסופו של דבר, המטרה היא לא לדאוג פחות לרגע -

היא לפעול בביטחון לאורך שנים.